مواصفات جلد PU المقاوم للهب لاستخدامه في مقاعد وسائل النقل العامة

التركيب والخصائص المقاومة للحريق في جلد PU

الخصائص العلمية للمواد البولي يوريثانية في التطبيقات المقاومة للحريق

إن طبيعة جزيئات البولي يوريثين المتقطعة تخلق أجزاءً صلبةً تتكوّن من أيزوسايانيتات عطرية وأقساماً مرنة تُستخرج من البوليولات. إن هذه المزيج الفريد يمنح المادة خصائص مقاومة طبيعية للنار. وعند التعرض لدرجات حرارة عالية، تكوّن الأجزاء الصلبة هياكل بلورية مستقرة يمكنها تحمل الحرارة دون أن تتحلل حتى حوالي 300 درجة مئوية، مما يساعد في إبطاء عمليات الاشتعال. في الوقت نفسه، عندما تسخّن الأجزاء الأكثر ليونة، فإنها تنثني وتتمدد بدلاً من الاشتعال، حيث تمتص الطاقة الحرارية وتجعل من الصعب انتشار اللهب بسرعة. وبسبب هذا السلوك المزدوج، جلد PU يمكن للمنتجات أن تجتاز اختبارات السلامة من الحريق الصارمة مثل تلك المحددة بموجب متطلبات EN 45545-2 مع الحفاظ على مرونتها. وقد أكدت الدراسات الحديثة في علم البوليمرات هذه الخصائص، مما يوضح سبب تفضيل seguir استخدام هذه المادة من قبل الشركات المصنعة في التطبيقات التي تكون فيها السلامة والراحة مهمتين.

تركيب وبناء جلد PU لتحسين السلامة

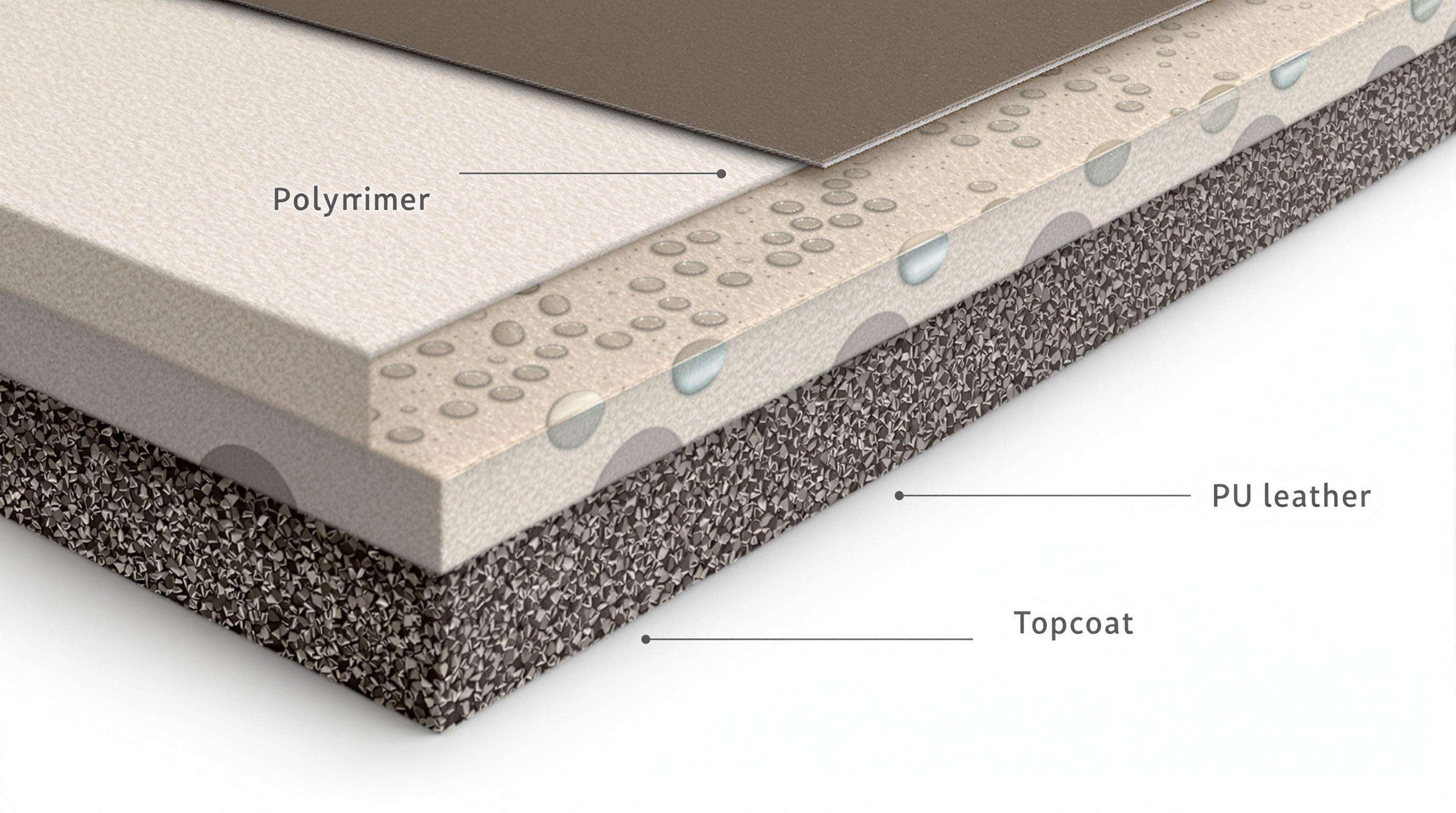

يستخدم جلد PU المقاوم للهب هندسة أمان من ثلاث طبقات:

- القماش الأساسي : بوليستر عالي الكثافة بقوة شد تبلغ ≥300 نيوتن/سم² لمقاومة التمزق

- البولي يوريثان (PU matrix) : بوليمرات متشابكة مُشبعة بجسيمات ميكروكبسولية مبنية على الميلامين

- معطف : راتنج يحتوي على جسيمات ألومنيوم نانوية مُوزَّعة لتحديد انتشار الأكسجين

يقلل هذه التصميم كثافة الدخان إلى أقل من 200 Ds (ISO 5659-2) ويمنع تشكل القطرات المنصهرة أثناء الاشتعال، معالجةً بذلك المخاطر الرئيسية للحريق في وسائل النقل العامة.

دور المصفوفة البوليمرية في الأداء المقاوم للهب

تساهم سلسلة البولي يوريثان في مقاومة الحريق من خلال ميكانيكيتين:

- تَكَوُّن طبقة كربونية بين 400–500°م تشكل طبقة عازلة (بسمك 0.5–2 مم)

- امتصاص الحرارة في التحلل الطارد للحرارة يمتص 3–5 كيلوجول/غرام من الحرارة

تُظهر الدراسات أن الصيغ التي تحتوي على 15–20% من المحتوى الحيوي تحافظ على هذه الخصائص مع تقليل انبعاثات المركبات العضوية المتطايرة بنسبة 40% مقارنة ببولي يوريثين مصنوع من المنتجات البترولية التقليدية.

المواد المضافة والمعالجات الكيميائية لتعزيز مقاومة الحريق

يُعزز المصنعون المقاومة الطبيعية للبولي يوريثين باستخدام مواد مضافة متعززة:

| نوع المُضاف | وظيفة | زيادة الأداء |

|---|---|---|

| إسترات الفوسفور | إطفاء الجذور الحرة في المرحلة الغازية | انتشار اللهب أبطأ بنسبة 35% |

| المركبات النيتروجينية | تقوية الطبقة الكربونية | زيادة بنسبة 50% في مؤشر الأكسجين المحدود (LOI) |

| هيدروكسيدات غير عضوية | تبريد ماص للحرارة | انخفاض بنسبة 60% في معدل تحرير الحرارة القصوى |

تعمل هذه المواد معًا — حيث تطلق هيدرات الألومنيوم بخار الماء عند درجة حرارة 180°م، في حين تشكل فوسفات الأمونيوم متعدد (APP) حائطًا واقيًا من حمض الفوسفوريك عند درجة حرارة 250°م — مما يطيل مقاومة الاشتعال لتصل إلى أكثر من 120 ثانية في اختبارات ASTM E1354.

معايير السلامة من الحرائق العالمية لمواد النقل العام

معايير تنظيمية للمواد المقاومة للحريق في بيئات النقل

يركز تنظيم السلامة من الحريق في وسائل النقل العامة بشكل رئيسي على التحكم في سرعة انتشار اللهب، وتقليل إنتاج الدخان، وخفض الانبعاثات الضارة. يجب أن تخضع المواد المستخدمة لاختبارات مستقلة تقيس عدة عوامل رئيسية. يجب أن يظل معدل الإطلاق الحراري أقل من 100 كيلوواط لكل متر مربع، وأن تكون كثافة الدخان أقل من 200 دي إس، وألا تستمر أي مواد في الاشتعال أكثر من 15 ثانية بعد انطفاء اللهب الأولي. تسهم هذه الإرشادات الصارمة في منع تحلل جلد البولي يوريثين المقاوم للحريق بشكل سريع للغاية عند تعرضه للنار، مما يمنح الركاب وقتًا إضافيًا حيويًا للخروج من المركبة بأمان في حالة حدوث طارئ.

تحليل مقارن لمتطلبات مقاومة الحريق عبر المناطق المختلفة (FMVSS 302، EN 45545، إلخ)

يمكن أن تختلف مناطق مختلفة في منهجها تجاه معايير السلامة بشكل كبير من حيث طرق الاختبار وما يُعتبر مقبولاً. خذ على سبيل المثال أمريكا الشمالية، حيث تعتمد لوائح FMVSS 302 على اختبارات احتراق أفقية وتضع حدًا أقصى قدره 100 مم في الدقيقة لانتشار اللهب. أما في أوروبا، فالأمر يعمل بشكل مختلف مع معيار السكك الحديدية EN 45545 الذي يستخدم اختبارات لهب عمودية بدلًا من ذلك. يتم تصنيف المواد هناك إلى ثلاثة مستويات خطر وفقًا لمكان استخدامها الفعلي في أنظمة القطارات. وفي الوقت نفسه، في آسيا والمحيط الهادئ، وخاصة في الصين، فإن معيار GB 8624 ينظر إلى ما يُعرف بمؤشر الأكسجين المحدود (Limiting Oxygen Index) ويتطلب أن يتراوح هذا القيمة حول 32%. كل هذه الاختلافات تعني أن الشركات المصنعة عليها أن تفكر بعناية في كيفية تصميم منتجاتها إذا أرادت أن تفي بالمتطلبات في كل مكان تعمل فيه.

دراسة حالة: التحديات المتعلقة بالامتثال في مقاعد القطارات الأوروبية

أظهر تحديث عام 2022 لمعايير EN 45545-2 أن 38% من عينات جلد البولي يوريثان المقاوم للهب تجاوزت الحدود الجديدة لانبعاثات سيانيد الهيدروجين (27 جزءًا في المليون). وللامتثال لهذه المعايير، تخلص المصنعون من المضافات الهالوجينية واعتمدوا أنظمة متعاضدة تعتمد على الفوسفور والنيتروجين. وقد خفض هذا التعديل من انبعاثات HCN إلى أقل من 20 جزءًا في المليون وحسّن إزالة الدخان بنسبة 40%، وهو ما تم التحقق منه من خلال محاكاة استمرت 12 شهرًا لاختبار المتانة.

طرق الاختبار وميكانيكيات تثبيط الاحتراق

كيف تمنع مثبطات اللهب على الجلد عملية الاحتراق

يعمل الجلد الصناعي المعالج بمواد مقاومة للهب ضد الحرائق بعدة طرق. أولاً، يشكل طبقة واقية من الكربون عند تعرضه لدرجات حرارة عالية من خلال عملية التكربن. ثم يتم إطلاق غازات غير قابلة للاشتعال مثل النيتروجين وثاني أكسيد الكربون، مما يساعد على تقليل كمية الأكسجين المتاحة. كما يمتص المادة الحرارة خلال تفاعلات ماصة للحرارة، مما يبطئ من عمليات الاشتعال. عندما تعمل هذه التأثيرات معًا، فإنها تحدث فرقًا حقيقيًا. تبدأ المواد المضافة التي تحتوي على الفوسفور ومركبات النيتروجين أو المعادن بالتفاعل عند ارتفاع درجات الحرارة، مما يقلل بشكل كبير من سرعة تراكم الحرارة. تؤكد الدراسات المنشورة في مجلة الأبحاث النسيجية (Textile Research Journal) هذا الأمر، حيث أظهرت تقليلًا في معدل الإطلاق الأقصى للحرارة بنسبة تصل إلى الثلثين مقارنة بالمواد غير المعالجة.

اختبارات قياسية: الاشتعال الرأسي، ومعدل الإطلاق الحراري، وكثافة الدخان

| طريقة الاختبار | مجال القياس | حد الامتثال |

|---|---|---|

| الاشتعال الرأسي (FMVSS 302) | سرعة انتشار اللهب | ≤100 مم/دقيقة |

| معدل الإطلاق الحراري (ISO 5660) | كيلوواط/م² شدة الحريق | ≤90 كيلوواط/م² |

| كثافة الدخان (ASTM E662) | الحاجز البصري (%) | ≤200 Ds (متوسط 4 دقائق) |

تحاكي هذه الاختبارات سيناريوهات الحريق الواقعية باستخدام بيئات مُحكمة. يقيس مطياف الحرارة معدل إنتاج الحرارة، وهو مؤشر رئيسي لخطر الاشتعال المفاجئ، في حين تقيس غرف الدخان التابعة للمعهد الوطني للمعايير (NBS) كثافة الجسيمات. وقد دمجت التطورات في تحليل الاحتراق مؤخرًا تشخيصات في الوقت الفعلي لتحسين دقة القياسات الخاصة بالاعتماد.

مفارقة الصناعة: تحقيق توازن بين سمية مواد مثبطة للهب وفعاليتها في السلامة

يواجه المصنعون حيرة بين خيارين صعبين عندما يتعلق الأمر بمواد مقاومة اللهب. تعمل الخيارات الهالوجينية مثل المركبات البرومية بشكل جيد للغاية في إخماد الحرائق، لكنها تُنتج دايوكسينات خطرة عند احتراقها، ولذلك قام العديد من الدول بحظر استخدامها من خلال لوائح مثل REACH. من ناحية أخرى، تقلل خيارات أكثر أمانًا مثل هيدروكسيد الألومنيوم الثلاثي من السمية بنسبة تصل إلى 84 بالمئة وفقًا لبحث نُشر في مجلة Green Chemistry عام 2024. لكن هذه البدائل تتطلب كميات أكبر بكثير في المواد، مما يجعل المنتجات بشكل عام أقل مرونة. تزداد التعقيدات أكثر لأن المعايير تختلف من منطقة إلى أخرى. على سبيل المثال، لا تزال المعايير EN 45545-R1 تسمح باستخدام بعض المواد الهالوجينية، في حين تتطلب قواعد كاليفورنيا TB 117-2013 من الشركات استخدام مواد غير هالوجينية بدلًا من ذلك. نتيجة لذلك، يستمر المصنعون في تعديل تركيباتهم الكيميائية باحثين عن النقطة المثالية التي تضمن بقاء المنتجات آمنة، ومتينة بما فيه، وتفي بجميع متطلبات اللوائح المختلفة دون التسبب في تكاليف مفرطة.

الاستدامة والأداء والكفاءة في التكلفة في استخدام النقل عالي الحركة

استدامة مقاومة التآكل لجلود البولي يوريثين تحت ظروف حركة مرور عالية

يتفوق جلد البولي يوريثين المقاوم للهب في بيئات النقل ذات الاستخدام الكثيف بفضل تركيبته متعددة الروابط، حيث يحافظ على تماسكه بعد أكثر من 30,000 دورة تآكل. كما يقاوم الخدوش والجروح والاهتراء في نقاط الضغط مثل حواف المقاعد، على عكس الأقمشة التقليدية التي تهترئ أو ترق مع مرور الوقت، مما يؤدي إلى عمر خدمي أطول.

مقاومة التآكل والأشعة فوق البنفسجية والرطوبة في بيئات النقل العام

تم تصميم جلد البولي يوريثين الراقي ليناسب الظروف القاسية، حيث يحتوي على مواد مستقرة ضد الأشعة فوق البنفسجية تمنع تلاشي اللون بعد أكثر من 500 ساعة من التعرض لأشعة الشمس. كما أن سلاسل البوليمرات الطارد للرطوبة تمنع امتصاص السوائل، مما يقلل من امتصاص الرطوبة الناتجة عن الانسكابات أو الأمطار، في حين تتحمل طلاءاته المقاومة للمواد الكيميائية التنظيف الصناعي اليومي دون تدهور.

بيانات الأداء على المدى الطويل من تجارب تنجيد أسطول الحافلات (2020–2023)

أظهرت تجارب أسطول الحافلات في الولايات المتحدة وأوروبا أن جلد البولي يوريثين المقاوم للهب يحافظ على الامتثال لمعايير FMVSS 302 لما بعد 250,000 دورة استخدام. وبعد ثلاث سنوات من الخدمة، حافظ 89% من المقاعد المختبرة على سلامة مقبولة للخياطة، وهو ما يتفوق بشكل كبير على خيارات الفينيل، التي تظهر تشققات خلال 18 شهراً تحت اختبارات التآكل المتسارع.

تحليل الجدوى الاقتصادية: تكرار الاستبدال مقابل الاستثمار الأولي في المواد

على الرغم من كون جلد البولي يوريثين المقاوم للهب أكثر تكلفة بنسبة 20–30% في البداية، فإن عمره الافتراضي الذي يتراوح بين 7 إلى 10 سنوات يقلل تكرار الاستبدال بنسبة 50% مقارنة بخيارات الفينيل التي تتراوح بين 3 إلى 5 سنوات. وتشير تقارير الجهات الناقلة إلى انخفاض تكاليف دورة الحياة بنسبة 37% لكل مقعد عند أخذ تكلفة العمالة الخاصة بالتركيب والانقطاعات في الخدمة في الاعتبار، مما يجعله خيارًا اقتصاديًا فعالًا للعمليات طويلة الأمد.

الابتكارات والاتجاهات المستقبلية في تقنية جلد البولي يوريثين المقاوم للهب

تركيبات مقاومة للهب مستدامة: خيارات مبنية على مصادر بيولوجية وخالية من الهالوجين

نحن نرى تحركا كبيرا في الصناعة نحو مضادات اللهب الأخضر مصنوعة من أشياء مثل الفوسفات النباتية والمركبات الغنية بالنيتروجين، في هذه الأيام، تستخدم الشركات المونومرات القابلة لإعادة التدوير جنبا إلى جنب مع البوليمرات القابلة للتحلل الحيوي التي تمر بالفعل جميع لوائح REACH الصارمة ولا تزال تصل إلى تلك المعايير الهامة UL94 V-0 للسلامة من الحرائق. أشياء رائعة جداً تأتي من الطبيعة أيضاً عندما ننظر إلى المواد المشتقة من مصادر بيولوجية. خذوا النظم القائمة على الليجنين والنشوي على سبيل المثال، فهي تقلل من كثافة الدخان بنحو 30% وفقاً لأساليب اختبار ASTM E662، وهو أمر مهم جداً في حالات العالم الحقيقي حيث يمكن أن تنقذ الرؤية أثناء الحرائق أرواح. وأفضل جزء؟ هم لا يُساومون على الأداء أيضاً.

تقنية النانو المتطورة في معدل إيقاف اللهب: الاتجاهات والجدوى

تعمل الطلاءات المصنوعة من مواد مُهندسة على المستوى النانوي مثل أكسيد الجرافين أو السيليكات الطبقية بشكل جيد للغاية كحواجز حرارية، وغالبًا ما تؤخر أوقات الاشتعال بين 40 إلى 60 ثانية عند اختبارها وفقًا لمعايير ISO 5660. إن إضافة أنابيب الكربون النانوية تزيد من قدرة تبديد الحرارة بما يقارب ثلاثة أضعاف ما نراه في الطرق التقليدية. لا يزال هناك بعض العمل اللازم لتوزيع تلك الجسيمات النانوية بشكل متساوٍ طوال عملية الطلاء، لكن الخبراء في الصناعة يتفقون عمومًا على أن هذه المواد المتقدمة يمكن توسيع نطاق استخدامها في التطبيقات التصنيعية الواقعية رغم القيود الحالية.

المواد الذكية: جلد صناعي من مادة البولي يوريثان مع حماية استجابية من الحرائق

يتكامل الجيل الجديد من جلد البولي يوريثان مع كبسولات دقيقة قابلة للتغيير الطوري، والتي تطلق عوامل كابحة للحريق عند درجات حرارة تتجاوز 300°م. كما توفر الإضافات الحرارية اللونية تحذيرًا بصريًا مبكرًا من خلال تغيير اللون عند 150°م. وتشكل الأنظمة المتورمة طبقات فحم بسمك 5 مم، مما تقلل انتقال الحرارة بنسبة 65٪ في الحرائق المحاكاة، مما يُظهر إمكانات قوية في تطبيقات السلامة الوقائية.

التكامل مع مراقبة المقعد المُمَكَّنة من إنترنت الأشياء لأجل السلامة المُبَادِرة

عندما يتم الاتصال بين أجهزة الاستشعار الحرارية وكواشف الدخان وأنظمة قائمة على السحابة، يمكنها إرسال تحذيرات حول المخاطر بمجرد حدوث أي خلل. أظهرت الاختبارات على أنظمة النقل أن هذه الإعدادات قللت فعليًا من الوقت اللازم للحصول على المساعدة بنسبة تصل إلى 70٪، على الرغم من أن النتائج الفعلية قد تختلف حسب الخصائص المكانية. يحدث السحر الحقيقي وراء الكواليس حيث تحلل خوارزميات التعلم الآلي التغيرات في درجات الحرارة عبر المناطق المختلفة، وتحدد مخاطر الحرائق المحتملة حتى قبل ظهور اللهب. ولا يتوقف الأمر عند هذا الحد فحسب. تراقب هذه الأنظمة الذكية أيضًا كيف تتحلل المواد بمرور الوقت. بمجرد انخفاض مستوى الحماية إلى أقل من الحد الآمن، يتم جدولة الصيانة تلقائيًا. ذكرت بعض المنشآت أنها تمكنت من اكتشاف المشكلات قبل أسابيع من الموعد الذي كانت تكتشف فيه الطرق التقليدية، مما يُحدث فرقًا كبيرًا في منع الكوارث.

الأسئلة الشائعة

ما يجعل الجلد الصناعي (PU) مقاومًا للحريق؟

مقاومة اللهب في جلد PU تعود إلى جزيئات البولي يوريثين المجزأة التي تتضمن أجزاءً صلبة ومرنة. وتوفر هذه الجزيئات هياكل بلورية مستقرة وامتصاصاً للطاقة يبطئ من عملية الاشتعال وانتشار اللهب.

كيف يفيد جلد PU المقاوم للهب وسائل النقل العامة؟

يمكن لجلد PU المقاوم للهب اجتياز اختبارات السلامة من الحريق الصارمة، مما يقلل من مخاطر الحريق. ويساهم تركيبه في تقليل كثافة الدخان، والحد من انتشار اللهب والحفاظ على سلامة الهيكل، ما يمنح الركاب مزيداً من الوقت لإخلاء المكان في حالات الطوارئ.

هل تتوفر خيارات مستدامة لجلد PU المقاوم للهب؟

نعم، تشمل التطورات في هذا المجال استخدام مواد مقاومة للهب مصنوعة من مصادر طبيعية وخالية من الهالوجين، وهي تتوافق مع المعايير التنظيمية مع تقليل السمية، ما يجعلها خياراً أكثر استدامة.

ما هي المزايا الاقتصادية لاستخدام جلد PU المقاوم للهب؟

على الرغم من تكاليف الشراء الأولية الأعلى، فإن جلد البولي يوريثان المقاوم للهب يمتلك عمرًا أطول وتردد استبدال أقل، مما يؤدي إلى تقليل تكاليف الدورة الكاملة بنسبة تصل إلى 37٪ مقارنةً بمواد الفينيل.

EN

EN