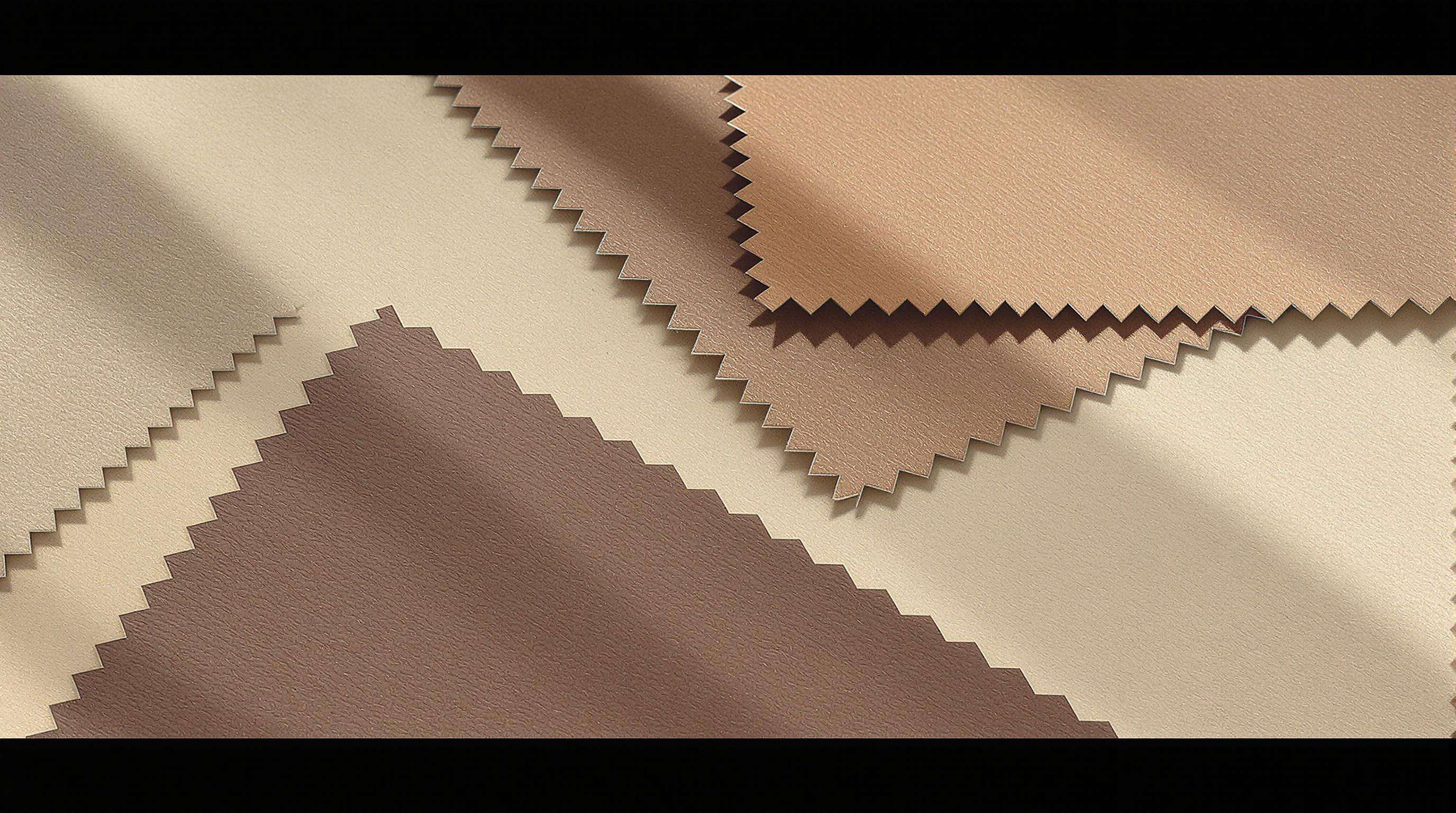

خيارات جلد صناعي قابلة لإعادة التدوير لمتاجر الاقتصاد الدائري

الفهم من إعادة التدوير جلد اصطناعي في إطار اقتصاد دائري

تعريف الجلد الصناعي القابل لإعادة التدوير في البيع بالتجزئة المستدام

تم تصميم جلد صناعي يمكن إعادة تدويره فعليًا بحيث يمكن استخدامه لعدة مرات، أو إعادة معالجته، أو حتى التحلل إلى مكوناته الأساسية. هذا يجعله خيارًا أفضل بكثير مقارنة بالجلود الصناعية التقليدية التي نراها في كل مكان. لا يمكن إعادة تدوير المنتجات التقليدية المصنوعة من خلطات PVC أو PU بسهولة. لكن المنتجات الجديدة تُصنع من مواد واحدة مثل TPU أو بوليمرات نباتية المصدر بدلًا من ذلك. يجد تجار التجزئة الذين يبحثون عن خيارات أكثر استدامة أن هذه المواد مفيدة لأنها تقلل من كمية النفايات التي تنتهي في مكبات النفايات وتجعل من الممكن استعادة كميات كبيرة من المواد بمرور الوقت. وقد بدأت بعض الشركات بالفعل في تطبيق هذه التغييرات في سلاسل التوريد الخاصة بها.

مبادئ الاقتصاد الدائري المطبقة في إنتاج الجلد الصناعي

إن الانتقال إلى أنظمة مغلقة يُعيد تشكيل طريقة تصنيع الجلد الصناعي حقًا، مع التركيز على مواد تدوم لفترة أطول مع إنتاج كمية أقل من النفايات بشكل عام. يتبنى المصنعون عدة مناهج في الوقت الحالي. على سبيل المثال، يصممون المنتجات بحيث يمكن فصل الأجزاء بسهولة في وقت لاحق. كما يتحولون أيضًا إلى استخدام أدوية مائية تكون أكثر فاعلية عند محاولة إعادة التدوير. وهناك أيضًا هذه الممارسة الذكية التي تعيد ما يُترك من بقايا في المصانع قبل وصولها إلى المتاجر مرة أخرى إلى خط الإنتاج. ووجد تقرير صادر عن مؤسسة إيلين ماكارثر في عام 2022 أمرًا مثيرًا للاهتمام أيضًا: حوالي 60 بالمائة من نفايات الجلد تحدث فعليًا خلال المراحل المبكرة من التصنيع داخل المصانع. هذا الرقم وحده يُظهر بوضوح سبب وجوب اتجاه الصناعة نحو النموذج الدائري في الوقت الحالي. وقد بدأ بعض الأسماء الكبيرة في هذا المجال بالفعل في تحويل القطع المتبقية من غرف القطع إلى صفائح جديدة من المواد، وأظهرت اختباراتهم أن نسبة تحويل النفايات بعيدًا عن مكبات القمامة بلغت معدلات تصل إلى 85 بالمائة في بعض الحالات.

التحديات في فصل المواد وقابلية التوسع

تظل التركيبات المكونة من مواد مختلطة حاجزًا رئيسيًا أمام إعادة تدوير الجلد الاصطناعي. تحتوي المنتجات النموذجية على 4–7 طبقات، بما في ذلك الطلاءات والمواد اللاصقة والأقمشة الداعمة، مما يتطلب تقنيات متقدمة للفصل. لا يمكن للطرق الحالية لإعادة التدوير الميكانيكية معالجة سوى 30–40٪ من النفايات بعد الصناعة، مما يبرز الحاجة إلى تصميمات موحدة للمواد وتوسيع البنية التحتية لإعادة التدوير الكيميائية.

المواد المبتكرة تدفع نحو جلد اصطناعي قابل لإعادة التدوير

إعادة تدوير الجلد الاصطناعي القائم على البوليمرات الحرارية (TPU) وإمكانية الدورة المغلقة

TPU، أو جلد صناعي من البولي يوريثين الحراري، يتمتع بخاصية رائعة وهي أنه يمكن إعادة تسخينه وتشكيله مرة أخرى، مما يعني أنه يمكننا إنشاء ما يُعرف بنظام إعادة التدوير المغلق. عندما تذيب الشركات المواد الخام المستعملة، فإنها تعيد تشكيلها فقط لصنع منتجات جديدة بدلاً من التخلص منها. مقارنة بخيارات PVC التقليدية، يحتفظ TPU بمرونته ولونه حتى بعد إعادة تدويره عدة مرات. أظهرت بعض الاختبارات الأولية أن الشركات قللت احتياجها للمواد الخام الجديدة بنسبة تصل إلى 80%، على الرغم من اختلاف النتائج اعتمادًا على طريقة المعالجة. ما يميز TPU حقًا هو مدى توافقه الجيد مع البنية التحتية الحالية لإعادة التدوير، مما يجعله أحد أفضل الخيارات المتاحة الآن لإنشاء حلول تعمل داخل أنظمة إدارة النفايات الحالية بدلًا من الحاجة إلى مرافق جديدة تمامًا.

البدائل النباتية: Mylo™، AppleSkin™، ومواد Next-Gen البيولوجية الجديدة

تُستخدم ابتكارات مثل ميلو™ المستخرج من الفطر وجلد التفاح المصنوع من مخلفات التفاح الناتجة عن الصناعات الزراعية كبدائل للجلود التقليدية منخفضة الكربون وقابلة للتحلل. وتكتسب هذه المواد زخمًا سريعًا في صناعة الإكسسوارات الفاخرة، مع تقارير صناعية لعام 2025 تشير إلى معدل اعتماد أسرع بنسبة 40% مقارنة بالمواد الاصطناعية التقليدية.

تكنولوجيا ربط بروتينات الحرير لصناعة جلد معاد تدويره بمتانة عالية

تحسّن طلاءات الفيبروين (الحرير) القوة الهيكلية للجلود المعاد تدويرها، وترفع مقاومتها للتآكل بنسبة 65% مع الحفاظ على قابلية التنفس. تعالج هذه التطورات مشكلة المتانة التي كانت تحدّ من الجدوى التجارية للمواد المعاد تدويرها تاريخيًا، مما يساعد المنتجات المستهلكة على الوفاء بمعايير الأداء.

عملية التصنيع الجافة بتقنية الهواء (Airlaid): تقليل استهلاك المياه بنسبة 90%

ابتكر مصنعو أوروبيون عملية جافة لتوزيع الهواء تربط الألياف باستخدام ضغط الهواء بدلاً من الطباعة الرطبة التي تستهلك الكثير من الماء. تقلل هذه الطريقة من استهلاك المياه من 1500 إلى 150 لتر لكل متر مربع وتقلل تكاليف الطاقة بنسبة 30%، مما يجعلها واحدة من أكثر تقنيات الإنتاج كفاءة في استخدام الموارد.

مقارنة المواد: قابلية إعادة التدوير، والمتانة، وقابلية التوسع لأنواع الجلد الاصطناعي

| نوع المادة | إعادة التدوير | المتانة (اختبارات ASTM) | قابلية التوسع |

|---|---|---|---|

| أساسه TPU | دورة مغلقة | 200,000+ دورة ثني | مرتفع |

| نباتية (Mylo™) | الصناعية | 150,000 دورة ثني | معتدلة |

| معاد تدويرها ومدعمة بالحرير | ميكانيكي | 180,000 دورة ثني | منخفض |

| إنتاج الأقمشة الجافة المُلبدة هوائيًا | حراري | 220,000 دورة مرونة | مرتفع |

تُظهر هذه التحليلات أن إنتاج مادة البولي يوريثين الحراري (TPU) والأقمشة الجافة المُلبدة هوائيًا هما الخياران الأكثر قابلية للتوسيع بالنسبة لمتاجر الاقتصاد الدائري، حيث يجمعان بين الأداء العالي والقابلية القوية لإعادة التدوير والجدوى التجارية.

من النفايات إلى الموارد: عملية إنتاج الجلد المعاد تدويره

من النفايات الجلدية إلى المواد الخام: تقنيات معالجة الألياف

يبدأ إنتاج الجلد الصناعي المعاد تدويره بطرق خاصة لمعالجة النفايات الصناعية وتحويلها إلى منتج مفيد فعليًا. معظم هذه النفايات تأتي من بقايا ما قبل الاستهلاك، والتي تمثل حوالي 60% من المواد التي يتم التخلص منها في هذه الصناعة. تُفتت هذه البقايا إلى ألياف دقيقة ثم تُثبت على قواعد نسيجية دقيقة باستخدام تدفقات مائية ذات ضغط عالٍ. المنتج الناتج يشبه الجلد الطبيعي من حيث الشكل والملمس، لكن دون التكلفة البيئية المرتفعة. هذه العملية توفر كميات كبيرة من المياه وتحرم حوالي 70% من النفايات المحتملة من الذهاب إلى مكبات النفايات.

التحديات في إعادة تدوير نفايات الجلد بسبب المواد المختلطة

على الرغم من التقدم المحرز، إلا أن البناء باستخدام مواد مختلطة لا يزال يعيق عملية إعادة التدوير. تُعقّد طلاءات البولي يوريثين والأقماط الاصطناعية والغراء المتبقي عملية الفصل، مما يزيد تكاليف المعالجة بنسبة 15–20%. كما أن تدهور المواد أثناء التقطيع يتطلب طبقات تعزيز، مما قد يؤثر على مرونة المنتج النهائي واتساقه.

دراسة حالة: التصميم الدائري قيد التشغيل في علامة أوروبية لصناعة الأحذية باستخدام 70% من مخلفات الجلد الصناعية

قامت علامة أوروبية رائدة في صناعة الأحذية بتطبيق نظام دائري مغلق باستخدام مخلفات الجلد الصناعية. من خلال جمع المخلفات الناتجة عن المصنع - والتي تتألف بشكل أساسي من قصاصات جلد صناعي - تقوم الآن بإنتاج أحذية وحقائب تحتوي على:

- استهلاك أقل بنسبة 90% من المياه مقارنة بالطرق التقليدية

- 70% محتوى معاد تدويره في المجموعات الجديدة

- انبعاثات كربونية أقل بنسبة 32% لكل وحدة

تُسهم هذه المبادرة في إعادة توجيه 18 طنًا من النفايات سنويًا بعيدًا عن المرافق المحلية، مما يثبت أن نماذج الاقتصاد الدائري قابلة للتحقيق في إنتاج الجلد الصناعي.

التأثير البيئي وإدارة نهاية عمر الأحذية الجلدية الاصطناعية

تحليل مقارن: البصمة الكربونية للأحذية الجلدية الاصطناعية مقابل الجلد الجديد

تتحمل صناعة الجلد مسؤولية نحو 80% من جميع الانبعاثات الكربونية في تصنيع الأحذية. وينبع هذا في المقام الأول من الميثان الناتج عن الماشية والطلب الكبير على الطاقة في عمليات الدباغة التقليدية. تقلل الأحزمة الاصطناعية المصنوعة من منتجات البترول من انبعاثات ثاني أكسيد الكربون أثناء التصنيع بنسبة تتراوح بين النصف وثلثين. ومع ذلك، تخلق بعض الإصدارات من مادة PVC مشاكل خاصة بها لأنها تطلق مواد كيميائية ضارة كنفايات. الآن هناك بدائل مصنوعة من النباتات متاحة تخفض الانبعاثات مقارنة بالبلاستيك العادي بنسبة تصل إلى 72%. تبدو هذه المواد الجديدة أنها تحرز تقدمًا حقيقيًا نحو حل المشكلات البيئية التي عانت منها الصناعة لفترة طويلة.

تقييم دورة حياة المواد الاصطناعية المستخلصة من الكائنات الحية

مواد الجيل الثالث المستخلصة من النباتات - مثل تلك المصنوعة من نفايات الفاكهة - توفر فوائد بيئية كبيرة. تؤكد التقييمات المستقلة:

- انخفاض استخدام المياه بنسبة 94% مقارنة بمعالجة الجلد البقري

- انخفاض مساحة الأراضي المستخدمة بنسبة 80% مقابل متطلبات التغذية العشوائية

- قابلية التحلل البيئي الكاملة خلال 180 يومًا تحت التسميد الصناعي

عند دعمها بأنظمة إعادة التدوير المناسبة، تتماشى هذه المواد بشكل فعال مع نماذج التجزئة الدائرية.

تحليل الجدل: مزاعم القابلية للتحلل مقابل القابلية الفعلية لإعادة التدوير في نهاية العمر الافتراضي

يُضلّل الكثير من الناس عندما يرون مزاعم حول جلد صناعي قابل للتحلل. الواقع مختلف إلى حد كبير عمّا يعتقده معظم الناس. أقل من 15 بالمئة من العناصر المُعلَن عنها على أنها قابلة للسماد تتدهور فعليًا في المكبات العادية بسبب عدم وجود حرارة كافية أو كائنات دقيقة تؤدي المهمة بشكل صحيح. لكي يعمل شيء دائري حقًا، نحتاج إلى طرق قياسية لتفكيك هذه المواد أولاً وتنظيف المواد الكيميائية الضارة. لكن في الوقت الحالي، لا يمتلك أحد أنظمة مُجدية بعد. حتى تبني الشركات المرافق المناسبة جنبًا إلى جنب مع ابتكاراتها الخضراء، ستظل المحادثات حول القابلية للتحلل مجرد تمنٍّ وليس شيئًا يعمل فعليًا في الممارسة.

قسم الأسئلة الشائعة

ما هو الجلد الصناعي القابل لإعادة التدوير؟

تم تصميم الجلد الصناعي القابل لإعادة التدوير ليتم استخدامه عدة مرات، أو إعادة معالجته، أو تفكيكه إلى مكوناته الأساسية من خلال عملية إعادة التدوير، على عكس الجلود الصناعية التقليدية مثل تلك المصنوعة من مادة PVC أو PU.

لماذا تعتبر الاقتصاد الدائري مهمًا لإنتاج الجلد الصناعي؟

يقلل الاقتصاد الدائري من النفايات ويشجع إعادة استخدام المواد وإعادة تدويرها، من خلال إنشاء أنظمة دائرية مغلقة تقلل من التأثير البيئي وتحسن الاستدامة في إنتاج الجلد الصناعي.

كيف يسهم الجلد الصناعي القائم على مادة TPU في الاقتصاد الدائري؟

يمكن تسخين الجلد الصناعي القائم على مادة TPU وإعادة تشكيله، مما يسمح بإعادة تدويره لصنع منتجات جديدة، وبالتالي إنشاء نظام إعادة تدوير دائري مغلق يقلل من النفايات واستهلاك المواد الخام.

هل تعتبر البدائل النباتية للجلد الصناعي صديقة للبيئة؟

نعم، تستخدم بدائل نباتية مثل Mylo™ و AppleSkin™ مخلفات زراعية، وتوفر بدائل منخفضة الكربون قابلة للتحلل البيئي تقلل من التأثير البيئي مقارنة بالبلاستيكيات التقليدية.

ما هي التحديات في إعادة تدوير الجلد الاصطناعي؟

تشمل التحديات التركيب المتعدد للمواد والاحتياج إلى تقنيات فصل متقدمة، حيث تكون طرق إعادة التدوير الميكانيكية الحالية محدودة في معالجة النفايات الصناعية بشكل فعال.

EN

EN