Огнестойкая ПВХ-кожа, технические характеристики для использования в сиденьях общественного транспорта

Состав и огнеупорные свойства ПВХ-кожи

Научные свойства полиуретановых материалов в огнеупорных применениях

Сегментированная структура молекул полиуретана создает как жесткие части, изготовленные из ароматических изоцианатов, так и гибкие участки, полученные из полиолов. Такое уникальное сочетание придает материалу естественную устойчивость к огню. При воздействии высоких температур жесткие сегменты формируют стабильные кристаллические структуры, которые могут выдерживать тепло без разрушения до приблизительно 300 градусов Цельсия, что помогает замедлить процесс горения. В то же время мягкие части при нагревании на самом деле изгибаются и растягиваются вместо возгорания, поглощая тепловую энергию и затрудняя быстрое распространение пламени. Благодаря такому двухкомпонентному поведению Искусственная кожа продукты могут соответствовать строгим требованиям пожарной безопасности, таким как указанные в стандарте EN 45545-2, и при этом сохранять свою гибкость. Недавние исследования в области науки о полимерах подтверждают эти свойства, объясняя, почему производители продолжают отдавать предпочтение этому материалу в приложениях, где важны и безопасность, и комфорт.

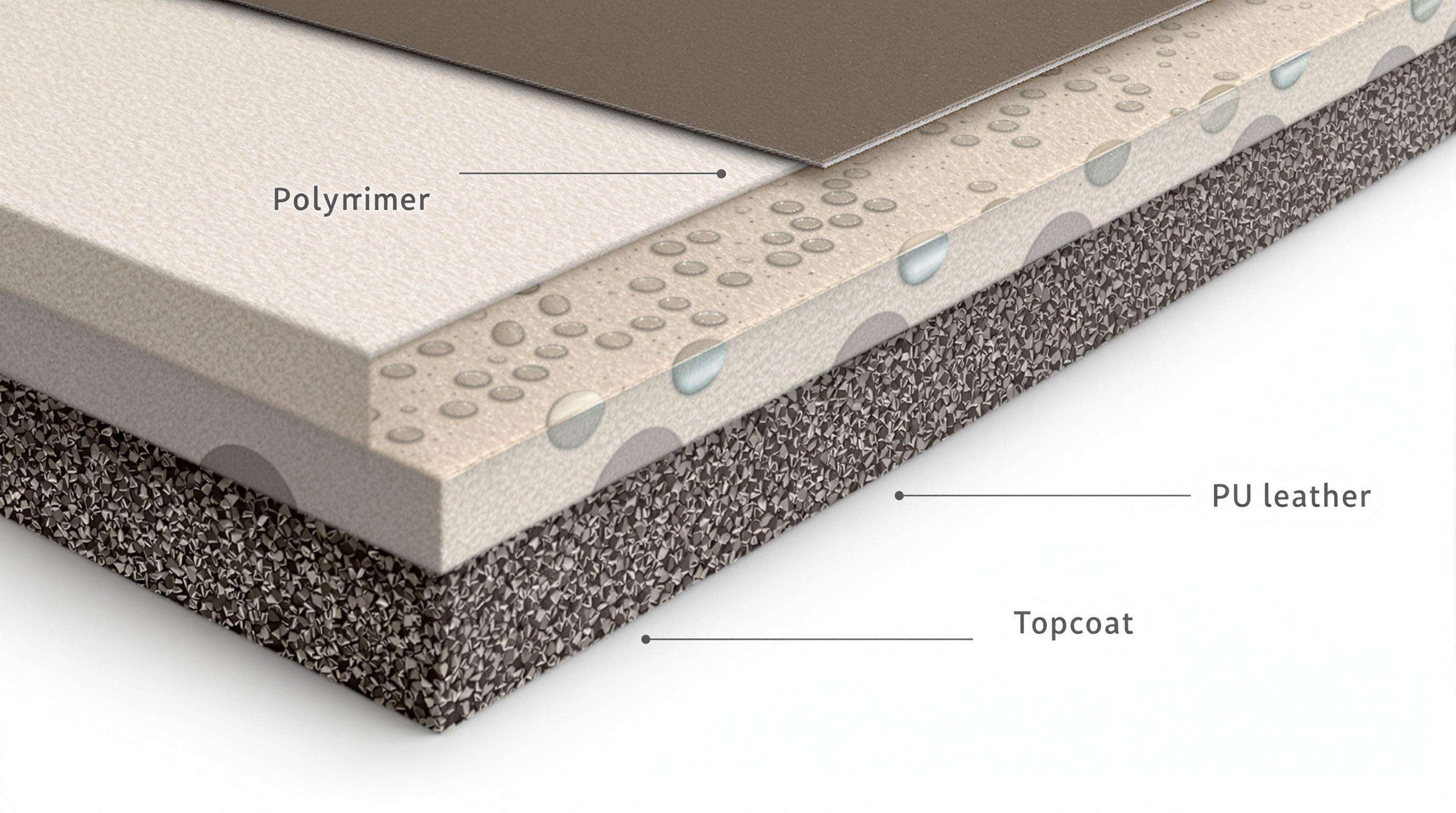

Композиция и конструкция полиуретановой кожи для повышения безопасности

Огнестойкая полиуретановая кожа использует трехслойную безопасную архитектуру:

- Базовая ткань : Полиэстер высокой плотности с пределом прочности ≥300 Н/см² для устойчивости к разрыву

- Полиуретановая матрица : Полимеры с поперечными связями, насыщенные микрокапсулами на основе меламина

- Покрытие : Смола с диспергированными наночастицами оксида алюминия для ограничения диффузии кислорода

Эта конструкция подавляет плотность дыма до <200 Ds (ISO 5659-2) и предотвращает капание расплава при горении, устраняя основные пожарные риски в общественном транспорте.

Роль полимерной матрицы в огнестойкости

Полиуретановый каркас обеспечивает огнестойкость двумя механизмами:

- Образование углеродного слоя при температуре 400–500°C (толщиной 0,5–2 мм)

- Эндотермическое разложение поглощает 3–5 кДж/г тепла

Исследования показывают, что составы с содержанием биоосновных компонентов 15–20% сохраняют эти свойства, снижая выбросы ЛОС на 40% по сравнению с традиционными полиуретанами на основе нефтехимического сырья

Добавки и химические обработки, повышающие огнестойкость

Производители усиливают естественную огнестойкость полиуретана с помощью синергетических добавок:

| Тип добавки | Функция | Повышение производительности |

|---|---|---|

| Фосфорные эфиры | Гасящие радикалы в газовой фазе | распространение пламени на 35% медленнее |

| Азотсодержащие соединения | Образование защитного слоя (вспучивания) | на 50% более высокий показатель ЛОК (предельный кислородный индекс) |

| Неорганические гидроксиды | Эндотермическое охлаждение | на 60% меньшая пиковая скорость выделения тепла |

Эти вещества работают в паре — гидрат оксида алюминия выделяет водяной пар при 180 °C, в то время как полифосфат аммония (APP) образует защитный барьер из фосфорной кислоты при 250 °C, что увеличивает устойчивость к возгоранию до более чем 120 секунд по результатам испытаний по ASTM E1354.

Глобальные стандарты пожарной безопасности для материалов общественного транспорта

Нормативные ориентиры для огнестойких материалов в транспортной среде

Нормы пожарной безопасности для общественного транспорта в первую очередь направлены на контроль скорости распространения пламени, снижение объема дыма и минимизацию вредных выбросов. Все используемые материалы должны пройти независимые испытания по нескольким ключевым параметрам. Выделение тепла должно составлять не более 100 кВт на квадратный метр, плотность дыма — менее 200 Ds, а после прекращения горения пламени, ничего не должно продолжать гореть более 15 секунд. Эти строгие требования обеспечивают замедленное разрушение огнестойкой полиуретановой кожи при воздействии огня. Это дает пассажирам важные дополнительные секунды для безопасной эвакуации в чрезвычайной ситуации.

Сравнительный анализ требований к огнестойкости в различных регионах (FMVSS 302, EN 45545 и др.)

Подход различных регионов к стандартам безопасности может существенно различаться в части методов испытаний и критериев приемлемости. Например, в Северной Америке стандарт FMVSS 302 основывается на горизонтальных испытаниях на горение и устанавливает предел в 100 мм в минуту для распространения пламени. В Европе же применяются другие подходы, например, железнодорожный стандарт EN 45545, в котором используются вертикальные испытания на воспламеняемость. Материалы там разделены на три уровня опасности в зависимости от их реального применения в железнодорожных системах. В Азиатско-Тихоокеанском регионе, особенно в Китае, стандарт GB 8624 учитывает такой параметр, как предел кислородного индекса, и требует, чтобы его среднее значение составляло около 32%. Все эти различия означают, что производителям необходимо тщательно подходить к проектированию продукции, если они хотят, чтобы она соответствовала требованиям во всех регионах, где они работают.

Кейс: Вызовы соответствия требованиям при сертификации железнодорожных сидений в Европе

В обновлении 2022 года стандарта EN 45545-2 было установлено, что 38% образцов огнестойкой полиуретановой кожи превышали новые пределы выбросов цианистого водорода (27 млн⁻¹). Для соблюдения требований производители отказались от галогенсодержащих добавок и перешли на фосфорно-азотные синергетические системы. Переработка состава снизила выбросы HCN до <20 млн⁻¹ и повысила прозрачность дыма на 40%, что было подтверждено в ходе испытаний с имитацией 12-месячной эксплуатации.

Методы испытаний и механизмы подавления горения

Как огнезащитные средства на коже подавляют горение

ПУ-кожа, обработанная антипиренами, борется с огнем несколькими способами. Во-первых, при воздействии высоких температур она образует защитный слой обугливания. Затем выделяются газы, такие как азот и углекислый газ, которые не горючи и помогают снизить объем доступного кислорода. Материал также поглощает тепло в ходе эндотермических реакций, замедляя процессы горения. В совокупности все эти эффекты дают значительный результат. Добавки, содержащие фосфор, азотные соединения или минералы, начинают действовать при повышении температуры, значительно снижая скорость накопления тепла. Это подтверждается исследованиями из журнала Textile Research Journal, в которых показано снижение пиковой скорости выделения тепла примерно на две трети по сравнению с обычными необработанными материалами.

Стандартные испытания: Вертикальное горение, скорость выделения тепла, плотность дыма

| Метод испытания | Измеряемые параметры | Порог соответствия |

|---|---|---|

| Вертикальное горение (FMVSS 302) | Скорость распространения пламени | ≤100 мм/мин |

| Скорость выделения тепла (ISO 5660) | кВт/м² интенсивность огня | ≤90 кВт/м² |

| Плотность дыма (ASTM E662) | Затемнение видимости (%) | ≤200 Ds (среднее за 4 мин) |

Эти испытания имитируют реальные сценарии возгорания в контролируемых условиях. Калориметр с конусом измеряет скорость выделения тепла — важный показатель риска вспышки огня, в то время как камеры для дыма NBS оценивают плотность частиц. Современные методы анализа горения теперь включают диагностику в реальном времени для повышения точности измерений при сертификации.

Противоречие в отрасли: баланс между токсичностью антипиренов и эффективностью обеспечения безопасности

Производители оказались между молотом и наковальней, когда дело доходит до антипиренов. Галогенированные варианты, такие как бромированные соединения, очень хорошо справляются с предотвращением возгораний, но при горении образуют опасные диоксины, поэтому во многих странах их использование ограничено нормативами, такими как REACH. С другой стороны, более безопасные варианты, такие как гидроксид алюминия, снижают токсичность примерно на 84% согласно исследованиям «Зеленой химии» за 2024 год. Однако эти альтернативы требуют добавления в значительно больших количествах, что часто делает изделия менее гибкими. Ситуация осложняется еще и тем, что стандарты различаются в разных регионах. Например, EN 45545-R1 по-прежнему допускает использование определенных галогенированных веществ, тогда как правила Калифорнии TB 117-2013 требуют от компаний использования негалогенированных химических веществ. В результате производители постоянно корректируют свои формулы, пытаясь найти «золотую середину», при которой изделия оставались бы безопасными, достаточно долговечными и соответствовали всем различным нормативным требованиям без значительного удорожания.

Долговечность, производительность и экономическая эффективность в условиях интенсивного транзитного использования

Долговечность и устойчивость к износу полиуретановой кожи в условиях интенсивного использования

Огнестойкая полиуретановая кожа превосходно подходит для транзитных сред с высокой степенью использования благодаря своей сшитой полимерной структуре, сохраняя целостность после 30 000+ циклов истирания. Она устойчива к порезам, царапинам и усталости в местах напряжения, таких как края сидений, в отличие от традиционных тканей, которые со временем растрепываются или истончаются, что обеспечивает более длительный срок службы.

Устойчивость к истиранию, УФ-излучению и влаге в условиях общественного транспорта

Премиум-кожа из полиуретана разработана для суровых условий и содержит стабилизаторы УФ-излучения, предотвращающие выцветание после 500+ часов воздействия солнечного света. Гидрофобные полимерные цепочки отталкивают жидкости, минимизируя впитывание влаги от пролитых жидкостей или дождя, в то время как устойчивые к химическим веществам покрытия выдерживают ежедневную промышленную уборку без деградации.

Данные долгосрочных испытаний сидений в автобусных парках (2020–2023 гг.)

Испытания автобусных парков в США и Европе показали, что огнестойкая полиуретановая кожа сохраняла соответствие стандарту FMVSS 302 более чем после 250 000 циклов использования. После трех лет эксплуатации 89% испытательных сидений сохранили допустимую целостность швов — значительно превосходя альтернативы из винила, которые растрескиваются уже через 18 месяцев при ускоренном тестировании износа.

Анализ затрат и выгод: Частота замены против первоначальных затрат на материал

Хотя огнестойкая полиуретановая кожа обходится на 20–30% дороже при первоначальной закупке, ее срок службы 7–10 лет снижает частоту замены вдвое по сравнению с виниловыми аналогами, служащими 3–5 года. Транспортные агентства сообщают о снижении на 37% затрат на жизненный цикл каждого сиденья при учете трудозатрат на установку и перебои в обслуживании, что делает ее экономически эффективным выбором для долгосрочной эксплуатации.

Инновации и будущие тенденции в технологии огнестойкой полиуретановой кожи

Устойчивые огнезащитные составы: биоосновные и безгалогеновые варианты

Мы наблюдаем значительный сдвиг в сторону более экологичных антипиренов, изготовленных из растительных фосфатов и соединений, богатых азотом, в отличие от вредных галогенированных добавок, которые использовались долгое время. В настоящее время компании применяют перерабатываемые мономеры вместе с биоразлагаемыми полимерами, которые соответствуют всем строгим нормам REACH и при этом обеспечивают важные стандарты пожарной безопасности UL94 V-0. Очень интересные решения приходят и от природы, когда мы говорим о биосырьевых материалах. Например, лигниновые и крахмалсодержащие системы снижают плотность дыма на 30 процентов согласно методам испытаний ASTM E662, что крайне важно в реальных ситуациях, где видимость во время пожара может спасти жизни. И самое лучшее? Они не уступают по эффективности.

Нанотехнологии для повышения огнестойкости: Тенденции и перспективы

Покрытия, изготовленные с применением наноинженерных материалов, таких как оксид графена или слоистые силикаты, демонстрируют высокую эффективность в качестве тепловых барьеров, часто увеличивая время до воспламенения на 40–60 секунд при испытаниях по стандарту ISO 5660. Добавление углеродных нанотрубок повышает способность отвода тепла примерно в три раза по сравнению с традиционными методами. Вместе с этим, остаётся задача равномерного распределения наночастиц в процессе нанесения покрытия, однако эксперты в отрасли в целом согласны, что эти передовые материалы могут быть масштабированы для применения в реальных производственных условиях, несмотря на текущие ограничения.

Интеллектуальные материалы: ПУ кожа с реактивной системой пожарной защиты

Кожа из полиуретана нового поколения включает микрокапсулы с фазовым переходом, которые выделяют огнегасящие агенты при температуре выше 300 °C. Термохромные добавки обеспечивают визуальное предупреждение на ранней стадии, изменяя цвет при 150 °C. Вспучивающиеся системы расширяются и образуют угольный слой толщиной 5 мм, уменьшая теплопередачу на 65% в условиях моделируемого пожара, что демонстрирует высокий потенциал в области активной безопасности.

Интеграция с мониторингом сиденья с поддержкой IoT для обеспечения проактивной безопасности

Когда тепловые датчики и дымовые извещатели подключаются к облачным системам, они могут отправлять предупреждения о возникновении опасности сразу же, как только что-то идет не так. Испытания транспортных систем показали, что такие конфигурации действительно сокращают время ожидания помощи примерно на 70%, хотя реальные результаты могут варьироваться в зависимости от особенностей местоположения. Настоящее чудо происходит за кулисами, где алгоритмы машинного обучения анализируют изменения температуры в разных зонах, выявляя потенциальные угрозы возгорания еще до появления пламени. И на этом дело не заканчивается. Эти умные системы также следят за тем, как материалы со временем разрушаются. Как только уровень защиты падает ниже безопасного порога, автоматически планируется техническое обслуживание. Некоторые предприятия сообщают, что выявляют проблемы за несколько недель до того, как это позволяют традиционные методы, что играет ключевую роль в предотвращении катастроф.

Часто задаваемые вопросы

Что делает полиуретановую кожу огнестойкой?

Огнестойкость полиуретановой кожи обусловлена сегментированными молекулами полиуретана, включающими как жесткие, так и гибкие части. Они обеспечивают стабильные кристаллические структуры и поглощение энергии, что замедляет горение и распространение пламени.

Какую пользу огнестойкая полиуретановая кожа приносит общественному транспорту?

Огнестойкая полиуретановая кожа может пройти строгие испытания на пожарную безопасность, минимизируя риск возгорания. Ее конструкция уменьшает плотность дыма, ограничивает распространение пламени и сохраняет структурную целостность, предоставляя пассажирам больше времени для эвакуации в чрезвычайных ситуациях.

Существуют ли устойчивые варианты огнестойкой полиуретановой кожи?

Да, в отрасли разработаны варианты на основе биологических компонентов и безгалогенные антипирены, которые соответствуют нормативным стандартам и при этом снижают токсичность, делая их более устойчивым выбором.

Каковы экономические преимущества использования огнестойкой полиуретановой кожи?

Несмотря на более высокую стоимость при покупке, ПВХ-кожа с огнезащитной пропиткой имеет более длительный срок службы и меньшую частоту замены, что приводит к снижению затрат в течение жизненного цикла на 37% по сравнению с виниловыми материалами.

EN

EN