ข้อมูลจำเพาะหนัง PU กันไฟสำหรับเบาะนั่งในระบบขนส่งสาธารณะ

องค์ประกอบและคุณสมบัติกันไฟของหนัง PU

คุณสมบัติทางวิทยาศาสตร์ของวัสดุโพลียูรีเทนในงานประยุกต์ใช้ทนไฟ

ลักษณะของโมเลกุลโพลียูรีเทนที่มีส่วนประกอบเป็นส่วนๆ สร้างทั้งส่วนที่แข็งซึ่งทำมาจากไอโซไซยาเนตอะโรมาติก และส่วนที่ยืดหยุ่นได้ที่สังเคราะห์จากโพลิออล สิ่งผสมผสานที่เป็นเอกลักษณ์นี้ทำให้วัสดุมีคุณสมบัติทนไฟตามธรรมชาติ เมื่อถูกความร้อนสูง โครงสร้างส่วนที่แข็งจะสร้างผลึกที่มีเสถียรภาพ ซึ่งสามารถทนความร้อนโดยไม่เสื่อมสภาพจนถึงประมาณ 300 องศาเซลเซียส ช่วยชะลอกระบวนการเผาไหม้ ขณะเดียวกัน เมื่อถูกความร้อนส่วนที่นุ่มกว่าจะเกิดการงอและยืดออกแทนที่จะลุกเป็นไฟ ดูดซับพลังงานความร้อนไว้ ทำให้เปลวไฟลุกลามได้ยากขึ้น เนื่องจากพฤติกรรมที่แบ่งเป็นสองส่วนนี้เอง ผิวหนัง PU ผลิตภัณฑ์จึงสามารถผ่านการทดสอบความปลอดภัยจากไฟที่เข้มงวด เช่น ข้อกำหนดตาม EN 45545-2 ได้ในขณะที่ยังคงความยืดหยุ่นไว้ งานวิจัยล่าสุดทางวิทยาศาสตร์ด้านโพลิเมอร์ได้ยืนยันคุณสมบัติเหล่านี้ ซึ่งอธิบายว่าเหตุใดผู้ผลิตจึงยังคงให้ความชอบใจวัสดุนี้สำหรับการใช้งานที่ต้องคำนึงถึงทั้งความปลอดภัยและความสะดวกสบาย

องค์ประกอบและการออกแบบหนัง PU เพื่อเพิ่มความปลอดภัย

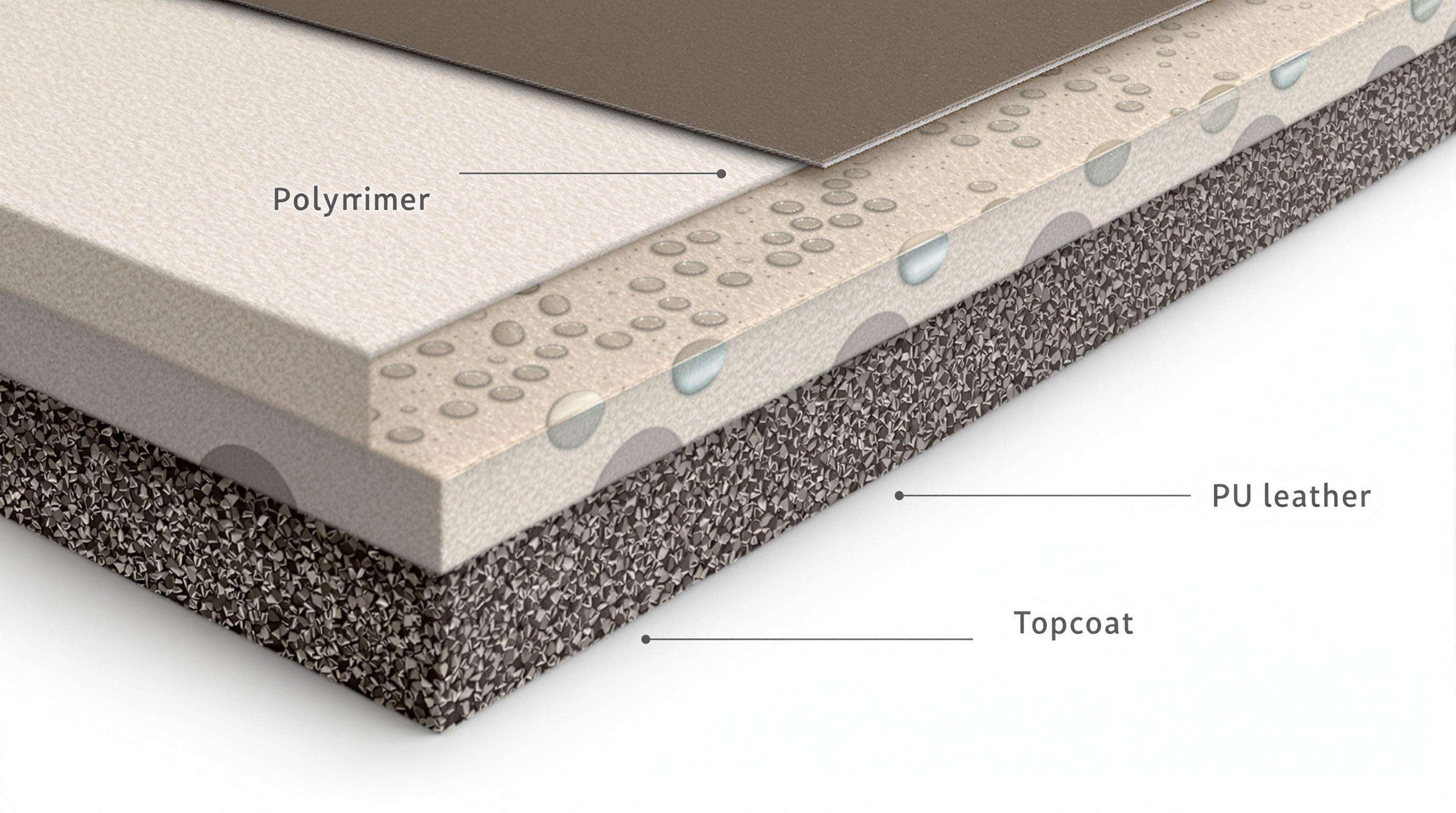

หนัง PU ทนไฟใช้โครงสร้างความปลอดภัยแบบสามชั้น:

- ผ้าฐาน : โพลีเอสเตอร์ความหนาแน่นสูงที่มีแรงดึง ≥300 N/ซม.² เพื่อต้านทานการฉีกขาด

- แมทริกซ์ PU : โพลิเมอร์แบบขวางเชื่อมโยงที่ผสมไมโครแคปซูลจากเมลาไมน์

- ท็อปโค้ท : เรซินที่มีอนุภาคอะลูมินาขนาดนาโนกระจายตัว เพื่อลดการแพร่ของออกซิเจน

การออกแบบนี้ช่วยลดความหนาแน่นของควันให้อยู่ต่ำกว่า 200 Ds (ISO 5659-2) และป้องกันการหยดของสารละลายขณะเกิดการเผาไหม้ ซึ่งช่วยลดความเสี่ยงจากไฟไหม้ในระบบขนส่งสาธารณะ

บทบาทของแมทริกซ์โพลิเมอร์ต่อสมรรถนะการทนไฟ

โครงสร้างหลักของโพลียูรีเทนช่วยเพิ่มความต้านทานไฟได้สองกลไก:

- การคาร์บอไนเซชันที่อุณหภูมิ 400–500°C ทำให้เกิดชั้นฟิล์มคาร์บอนหนา 0.5–2 มม. ที่มีคุณสมบัติเป็นฉนวน

- การสลายตัวแบบดูดความร้อนจะดูดซับความร้อนได้ 3–5 กิโลจูล/กรัม

ผลการศึกษาแสดงให้เห็นว่าสูตรผสมที่มีส่วนผสมชีวภาพ 15–20% สามารถรักษคุณสมบัติดังกล่าวไว้ได้ ในขณะที่ลดการปล่อย VOC ลง 40% เมื่อเทียบกับโพลียูรีเทนที่ผลิตจากปิโตรเคมีแบบดั้งเดิม

สารเติมแต่งและสารเคมีที่ใช้ในการบำบัดเพื่อเพิ่มประสิทธิภาพการทนไฟ

ผู้ผลิตเพิ่มประสิทธิภาพการทนไฟตามธรรมชาติของโพลียูรีเทนโดยใช้สารเติมแต่งที่มีปฏิกิริยาร่วมกัน:

| ประเภทสารเติมแต่ง | ฟังก์ชัน | การเพิ่มประสิทธิภาพ |

|---|---|---|

| เอสเตอร์ฟอสฟอรัส | การดับอนุมูลอิสระในเฟสก๊าซ | การลุกลามของเปลวไฟช้าลง 35% |

| สารประกอบไนโตรเจน | การเสริมโครงสร้างชาร์ (Char) | ค่า LOI (Limiting Oxygen Index) สูงขึ้น 50% |

| ไฮดรอกไซด์อนินทรีย์ | การทำให้เย็นด้วยปฏิกิริยาดูดความร้อน | อัตราการปล่อยความร้อนสูงสุดลดลง 60% |

องค์ประกอบเหล่านี้ทำงานร่วมกัน — อะลูมิเนียมไตรไฮเดรตจะปล่อยไอน้ำที่อุณหภูมิ 180°C ในขณะที่แอมโมเนียมโพลีฟอสเฟต (APP) จะสร้างชั้นป้องกันกรดฟอสฟอริกที่อุณหภูมิ 250°C — ทำให้สามารถต้านทานการลุกไหม้ได้นานกว่า 120 วินาทีตามการทดสอบของ ASTM E1354

มาตรฐานความปลอดภัยจากอัคคีภัยระดับโลกสำหรับวัสดุในการขนส่งสาธารณะ

เกณฑ์มาตรฐานด้านกฎระเบียบสำหรับวัสดุทนไฟในสภาพแวดล้อมการขนส่ง

ข้อกำหนดด้านความปลอดภัยจากไฟสำหรับการขนส่งสาธารณะ มุ่งเน้นหลักในการควบคุมอัตราการลุกลามของเปลวไฟ ลดการเกิดควัน และลดการปล่อยก๊าซที่เป็นอันตราย วัสดุที่นำมาใช้งานจำเป็นต้องผ่านการทดสอบจากหน่วยงานอิสระ โดยวัดค่าปัจจัยสำคัญหลายประการ ได้แก่ อัตราการปล่อยความร้อนต้องไม่เกิน 100 กิโลวัตต์ต่อตารางเมตร ความหนาแน่นของควันต้องต่ำกว่า 200 Ds และหลังจากเปลวไฟเริ่มดับแล้ว วัสดุต้องไม่ลุกไหม้ต่อเนื่องเกินกว่า 15 วินาที มาตรการที่เข้มงวดเหล่านี้ช่วยให้หนังจำพวก FlameRetardant PU Leather ไม่เสื่อมสภาพอย่างรวดเร็วเมื่อเผชิญกับไฟไหม้ ซึ่งจะช่วยเพิ่มเวลาสำคัญที่ผู้โดยสารจะสามารถอพยพออกจากยานพาหนะได้อย่างปลอดภัยในกรณีเกิดเหตุฉุกเฉิน

การวิเคราะห์เปรียบเทียบข้อกำหนดการป้องกันการลุกไหม้ในแต่ละภูมิภาค (FMVSS 302, EN 45545, ฯลฯ)

วิธีการที่ภูมิภาคต่างๆ เข้าใกล้มาตรฐานความปลอดภัยอาจแตกต่างกันมากในแง่ของวิธีการทดสอบและสิ่งที่ถือว่าเป็นที่ยอมรับได้ ยกตัวอย่างเช่น อเมริกาเหนือ ซึ่งข้อบังคับ FMVSS 302 ใช้การทดสอบการลุกลามของไฟในแนวนอน และกำหนดขีดจำกัดไว้ที่ 100 มม. ต่อนาทีสำหรับการลุกลามของไฟ ในยุโรปเองสิ่งต่างๆ ก็ทำงานแตกต่างออกไป โดยมีมาตรฐานรถไฟ EN 45545 ซึ่งใช้การทดสอบไฟในแนวตั้งแทน วัสดุในส่วนนี้จะถูกจัดประเภทตามระดับอันตรายสามระดับ ขึ้นอยู่กับตำแหน่งที่พวกมันจะถูกนำไปใช้จริงภายในระบบรถไฟ ส่วนในภูมิภาคเอเชียแปซิฟิก โดยเฉพาะจีน มาตรฐาน GB 8624 จะพิจารณาค่าที่เรียกว่าดัชนีออกซิเจนจำกัด (Limiting Oxygen Index) และกำหนดให้ค่าเฉลี่ยอยู่ที่ประมาณร้อยละ 32 ความแตกต่างเหล่านี้ทั้งหมดหมายความว่าผู้ผลิตจะต้องคำนึงอย่างรอบคอบถึงวิธีการออกแบบผลิตภัณฑ์ของตน หากรายการเหล่านี้จะต้องเป็นไปตามข้อกำหนดทุกที่ที่พวกเขาดำเนินการ

กรณีศึกษา: ความท้าทายในการปฏิบัติตามข้อกำหนดสำหรับเบาะนั่งรถไฟในยุโรป

การอัปเดต EN 45545-2 ในปี 2022 แสดงให้เห็นว่า 38% ของตัวอย่างหนัง PU ที่เคลือบสารหน่วงไฟเกินขีดจำกัดการปล่อยก๊าซไซยาไนด์ไฮโดรเจนใหม่ (27 ppm) เพื่อให้เป็นไปตามข้อกำหนด ผู้ผลิตจึงเลิกใช้สารเติมแต่งฮาโลเจน และหันมาใช้ระบบเสริมฤทธิ์แบบฟอสฟอรัส-ไนโตรเจน แทน การปรับสูตรใหม่นี้ ช่วยลดการปล่อย HCN ให้ต่ำกว่า 20 ppm และเพิ่มประสิทธิภาพการระบายควันได้ดีขึ้น 40% ซึ่งได้รับการยืนยันผลผ่านการจำลองการใช้งานเป็นเวลา 12 เดือน

วิธีการทดสอบและกลไกการยับยั้งการเผาไหม้

สารหน่วงไฟบนหนังทำงานอย่างไรในการยับยั้งการเผาไหม้

หนัง PU ที่ผ่านการเคลือบด้วยสารกันไฟทำงานต้านทานไฟได้หลายวิธี ประการแรก เมื่อสัมผัสกับอุณหภูมิสูง จะเกิดกระบวนการคาร์บอไนเซชัน (carbonization) จนเกิดเป็นชั้นฟิล์มป้องกัน จากนั้นจะมีการปล่อยก๊าซที่ไม่ติดไฟอย่างไนโตรเจนและคาร์บอนไดออกไซด์ออกมา ช่วยลดปริมาณออกซิเจนที่เป็นเชื้อเพลิงในการลุกไหม้ วัสดุยังมีการดูดซับความร้อนในปฏิกิริยาแบบเอนโดเทอร์มิก (endothermic reactions) ทำให้กระบวนการเผาไหม้ช้าลง เมื่อผลลัพธ์ทั้งหมดทำงานร่วมกัน ก็จะช่วยลดความรุนแรงของไฟได้อย่างมีนัยสำคัญ นอกจากนี้ สารเติมแต่งที่ประกอบด้วยฟอสฟอรัส สารประกอบไนโตรเจน หรือแร่ธาตุต่างๆ จะเริ่มทำงานเมื่อเกิดความร้อนสูง ช่วยลดอัตราการสะสมความร้อนได้อย่างมีประสิทธิภาพ งานวิจัยจากวารสาร Textile Research Journal ยืนยันข้อมูลนี้ โดยแสดงให้เห็นว่าอัตราการปล่อยความร้อนสูงสุดลดลงประมาณสองในสาม เมื่อเทียบกับวัสดุธรรมดาที่ไม่ได้ผ่านการรักษา

การทดสอบมาตรฐาน: การเผาแนวตั้ง อัตราการปล่อยความร้อน และความหนาแน่นของควัน

| วิธีการทดสอบ | จุดวัดหลัก | เกณฑ์ที่กำหนด |

|---|---|---|

| การเผาแนวตั้ง (FMVSS 302) | ความเร็วการลุกลามของไฟ | ≤100 มม./นาที |

| อัตราการปล่อยความร้อน (ISO 5660) | ความรุนแรงของไฟเป็นกิโลวัตต์ต่อตารางเมตร | ≤90 กิโลวัตต์ต่อตารางเมตร |

| ความหนาแน่นของควัน (ASTM E662) | การบดบังทัศนวิสัย (%) | ≤200 Ds (ค่าเฉลี่ย 4 นาที) |

การทดสอบเหล่านี้เลียนแบบสถานการณ์เพลิงไหม้จริง โดยใช้สภาพแวดล้อมที่ควบคุมได้ พลังงานความร้อนที่ปล่อยออกมาจากการเผาไหม้แบบคอนิคัล (cone calorimetry) ซึ่งเป็นตัวชี้วัดสำคัญถึงความเสี่ยงของการลุกลามอย่างรวดเร็ว ในขณะที่ห้องทดสอบควันแบบ NBS จะประเมินความหนาแน่นของอนุภาค ความก้าวหน้าในการวิเคราะห์การเผาไหม้ในปัจจุบันมีการผนวกการวินิจฉัยแบบเรียลไทม์เพื่อเพิ่มความเที่ยงตรงในการวัดสำหรับการรับรองมาตรฐาน

ความขัดแย้งในอุตสาหกรรม: การสร้างสมดุลระหว่างพิษวิทยาของสารกันติดไฟกับประสิทธิภาพด้านความปลอดภัย

ผู้ผลิตต่างติดอยู่ระหว่างทางเลือกที่ยากลำบากเมื่อพูดถึงสารกันติดไฟ สารประกอบแบบฮาโลเจน เช่น สารโบรมีน ทำงานได้ดีเยี่ยมในการดับไฟ แต่กลับสร้างสารไดออกซินที่เป็นอันตรายขึ้นเมื่อเกิดการเผาไหม้ นั่นจึงเป็นเหตุผลที่หลายประเทศได้จำกัดการใช้งานสารเหล่านี้ผ่านข้อบังคับเช่น REACH ในทางกลับกัน ทางเลือกที่ปลอดภัยมากขึ้น เช่น อลูมิเนียมไตรไฮเดรต (aluminum trihydrate) สามารถลดความเป็นพิษลงได้ประมาณ 84 เปอร์เซ็นต์ ตามการวิจัยเคมีสีเขียวในปี 2024 อย่างไรก็ตาม ทางเลือกอื่นเหล่านี้จำเป็นต้องใช้ในปริมาณที่มากกว่ามาก ซึ่งมักทำให้ผลิตภัณฑ์โดยรวมมีความยืดหยุ่นลดลง สถานการณ์ยิ่งซับซ้อนมากขึ้นเพราะมาตรฐานแตกต่างกันไปในแต่ละภูมิภาค ตัวอย่างเช่น มาตรฐาน EN 45545-R1 ยังคงอนุญาตให้ใช้สารประกอบฮาโลเจนบางชนิดได้ ในขณะที่กฎระเบียบ TB 117-2013 ของแคลิฟอร์เนียกำหนดให้บริษัทต้องใช้สารเคมีที่ไม่มีฮาโลเจนแทน ด้วยเหตุนี้ ผู้ผลิตจึงต้องปรับสูตรของตนเองอยู่ตลอดเวลา เพื่อค้นหาจุดสมดุลที่ทำให้ผลิตภัณฑ์ยังคงความปลอดภัย มีอายุการใช้งานเพียงพอ และเป็นไปตามข้อกำหนดทางกฎหมายที่หลากหลาย โดยไม่ทำให้ต้นทุนเพิ่มสูงขึ้น

ความทนทาน สมรรถนะ และประสิทธิภาพด้านต้นทุนในการใช้งานขนส่งที่มีผู้ใช้จำนวนมาก

ความทนทานและความต้านทานการสึกหรอของหนัง PU ในสภาวะการใช้งานที่มีผู้ใช้จำนวนมาก

หนัง PU ที่กันไฟได้ดีมีความเหนือกว่าในสภาพแวดล้อมการขนส่งที่ใช้งานหนัก ด้วยโครงสร้างโพลิเมอร์ที่เชื่อมโยงกันแบบขวาง สามารถรักษาความสมบูรณ์ไว้ได้หลังจากการขัดถูมากกว่า 30,000 รอบ มันสามารถทนต่อรอยตัด รอยถลอก และการเสื่อมสภาพจากจุดที่มีแรงกดดัน เช่น ขอบเบาะ ต่างจากผ้าทั่วไปที่จะเกิดรอยเปื่อยหรือบางลงเมื่อเวลาผ่านไป ส่งผลให้มีอายุการใช้งานยาวนานขึ้น

ความต้านทานการขัดถู รังสี UV และความชื้นในสภาพแวดล้อมการขนส่งสาธารณะ

หนัง PU คุณภาพสูงถูกออกแบบมาเพื่อทนต่อสภาพแวดล้อมที่เลวร้าย โดยมีสารป้องกันรังสี UV เพื่อป้องกันสีซีดจางหลังจากโดนแสงแดดมากกว่า 500 ชั่วโมง โซ่โพลิเมอร์ที่กันน้ำได้ช่วยผลักดันของเหลว ลดการดูดซับความชื้นจากคราบหกหรือฝน ในขณะที่สารเคลือบที่ทนต่อสารเคมีสามารถทนต่อการทำความสะอาดเชิงอุตสาหกรรมในแต่ละวันโดยไม่เสื่อมสภาพ

ข้อมูลประสิทธิภาพในระยะยาวจากโครงการทดลองใช้เบาะรถบัส (2020–2023)

การทดสอบฝูงรถบัสในสหรัฐฯ และยุโรปแสดงให้เห็นว่า หนังเทียม PU ที่มีคุณสมบัติทนไฟสามารถรักษามาตรฐาน FMVSS 302 ได้เกินกว่า 250,000 รอบของการใช้งาน เมื่อใช้งานไปแล้วสามปี 89% ของที่นั่งในการทดสอบยังคงรอยต่ออยู่ในสภาพที่ยอมรับได้ ซึ่งดีกว่าทางเลือกที่เป็นไวนิลอย่างชัดเจน ซึ่งแสดงให้เห็นถึงการแตกร้าวภายใน 18 เดือนภายใต้การทดสอบการสึกหรอแบบเร่ง

การวิเคราะห์ต้นทุนและประโยชน์: ความถี่ในการเปลี่ยนวัสดุเทียบกับการลงทุนครั้งแรก

แม้ว่าหนังเทียม PU ที่มีคุณสมบัติทนไฟจะมีต้นทุนเริ่มต้นสูงกว่า 20–30% แต่อายุการใช้งานที่ 7–10 ปี ช่วยลดความถี่ในการเปลี่ยนวัสดุลงครึ่งหนึ่งเมื่อเทียบกับทางเลือกที่เป็นไวนิลซึ่งมีอายุการใช้งาน 3–5 ปี โดยหน่วยงานขนส่งรายงานว่ามีต้นทุนตลอดวงจรชีวิตต่อที่นั่งต่ำลง 37% เมื่อคำนึงถึงแรงงานในการติดตั้งและการหยุดให้บริการ ทำให้วัสดุนี้เป็นทางเลือกที่ประหยัดต้นทุนสำหรับการดำเนินงานระยะยาว

นวัตกรรมและแนวโน้มในอนาคตของเทคโนโลยีหนังเทียม PU ที่มีคุณสมบัติทนไฟ

สูตรผสมทนไฟที่ยั่งยืน: ทางเลือกที่มาจากชีวภาพและปราศจากฮาโลเจน

เราเห็นการเปลี่ยนแปลงครั้งใหญ่ในอุตสาหกรรมไปสู่สารลดการลุกไหม้ที่เป็นมิตรต่อสิ่งแวดล้อมมากขึ้น ซึ่งทำมาจากสารประกอบฟอสเฟตที่สกัดจากพืชและสารที่อุดมด้วยไนโตรเจน โดยหันมาใช้แทนสารเติมแต่งฮาโลเจนที่เป็นอันตรายซึ่งถูกใช้มานานหลายปี ในปัจจุบัน บริษัทต่างๆ ใช้โมโนเมอร์ที่นำกลับมาใช้ใหม่ได้ร่วมกับโพลิเมอร์ที่ย่อยสลายได้ตามธรรมชาติ ซึ่งสามารถผ่านมาตรฐาน REACH ที่เข้มงวดได้ และยังคงมีคุณสมบัติการป้องกันอัคคีภัยตามมาตรฐาน UL94 V-0 ที่สำคัญอีกด้วย นอกจากนี้ ยังมีวัสดุที่สกัดจากธรรมชาติซึ่งให้คุณสมบัติที่น่าสนใจมาก ตัวอย่างเช่น ระบบจากลิกนินและแป้ง ซึ่งสามารถลดความหนาแน่นของควันได้ประมาณ 30 เปอร์เซ็นต์ ตามวิธีการทดสอบ ASTM E662 ซึ่งเป็นสิ่งสำคัญมากในสถานการณ์จริง เพราะการมีทัศนวิสัยที่ชัดเจนในระหว่างเกิดเพลิงไหม้สามารถช่วยชีวิตคนได้ และที่สำคัญที่สุดคือ คุณสมบัติโดยรวมไม่ได้ลดลงเลย

เทคโนโลยีนาโนช่วยเพิ่มประสิทธิภาพในการลดการลุกไหม้: แนวโน้มและความเป็นไปได้

การเคลือบที่ผลิตจากวัสดุที่ผ่านกระบวนการนาโนวิศวกรรม เช่น กราฟีนออกไซด์ หรือซิลิเกตชั้น ทำงานได้ดีมากในฐานะแผงกั้นความร้อน โดยมักจะสามารถล่าช้าการติดไฟได้ระหว่าง 40 ถึง 60 วินาที เมื่อทดสอบภายใต้มาตรฐาน ISO 5660 การเติมคาร์บอนนาโนทิวบ์ช่วยเพิ่มความสามารถในการกระจายความร้อนได้มากกว่าสามเท่าเมื่อเทียบกับวิธีการดั้งเดิม ยังคงมีงานบางส่วนที่ต้องทำเพื่อให้แน่ใจว่านาโนพาร์ติเคิลเหล่านี้กระจายตัวได้อย่างสม่ำเสมอตลอดกระบวนการเคลือบ แต่ผู้เชี่ยวชาญในอุตสาหกรรมโดยทั่วไปตกลงว่าวัสดุขั้นสูงเหล่านี้สามารถขยายการผลิตเพื่อใช้งานจริงในโรงงานอุตสาหกรรมได้ แม้จะมีข้อจำกัดอยู่ในปัจจุบัน

วัสดุอัจฉริยะ: หนัง PU ที่มีคุณสมบัติตอบสนองการป้องกันไฟ

หนังเทียมรุ่นใหม่ล่าสุดผสานไมโครแคปซูลเปลี่ยนเฟสที่ปล่อยสารดับเพลิงเมื่ออุณหภูมิสูงกว่า 300°C สารเติมแต่งเปลี่ยนสีตามอุณหภูมิช่วยให้เกิดการเตือนภัยล่วงหน้าด้วยการเปลี่ยนสีเมื่ออุณหภูมิถึง 150°C ระบบพองตัว (Intumescent) จะขยายตัวและสร้างชั้นคาร์บอนหนา 5 มม. ซึ่งลดการถ่ายเทความร้อนลงได้ 65% ในการทดสอบจำลองเหตุเพลิงไหม้ แสดงศักยภาพที่แข็งแกร่งในด้านการใช้งานเพื่อความปลอดภัยเชิงรุก

เชื่อมต่อร่วมกับระบบตรวจสอบเบาะนั่งผ่าน IoT เพื่อเพิ่มความปลอดภัยเชิงรุก

เมื่อเซ็นเซอร์วัดอุณหภูมิและเครื่องตรวจจับควันถูกเชื่อมต่อกับระบบบนคลาวด์ ระบุเหล่านั้นสามารถส่งคำเตือนเกี่ยวกับอันตรายได้ทันทีที่มีสิ่งผิดปกติเกิดขึ้น การทดสอบระบบขนส่งแสดงให้เห็นว่าระบุเหล่านี้สามารถลดระยะเวลาในการมาถึงของความช่วยเหลือได้ราว 70% แม้ว่าผลลัพธ์ที่แท้จริงอาจแตกต่างกันไปขึ้นอยู่กับลักษณะเฉพาะของแต่ละพื้นที่ ความอัศจรรย์ที่แท้จริงเกิดขึ้นเบื้องหลังฉากที่อัลกอริธึมการเรียนรู้ของเครื่องจะวิเคราะห์การเปลี่ยนแปลงของอุณหภูมิในพื้นที่ต่าง ๆ และสามารถตรวจจับจุดเสี่ยงที่อาจเกิดเพลิงไหม้ได้แม้กระทั่งก่อนที่เปลวไฟจะเริ่มลุกไหม้ และยังไม่หมดเพียงเท่านี้ ระบบอัจฉริยะเหล่านี้ยังคอยตรวจสอบการเสื่อมสภาพของวัสดุตามระยะเวลาที่ใช้งานอีกด้วย เมื่อระดับการป้องกันต่ำกว่าเกณฑ์ที่กำหนดว่าปลอดภัย ระบบจะจัดตารางบำรุงรักษาโดยอัตโนมัติ มีบางสถานที่รายงานว่าสามารถตรวจพบปัญหาได้เร็วกว่าวิธีการแบบดั้งเดิมถึงหลายสัปดาห์ ซึ่งส่งผลให้เกิดความแตกต่างอย่างมากในการป้องกันภัยพิบัติ

คำถามที่พบบ่อย

หนัง PU มีคุณสมบัติกันไฟได้อย่างไร

หนัง PU มีคุณสมบัติกันไฟได้เนื่องจากโมเลกุลโพลียูรีเทนที่มีโครงสร้างแบบแยกส่วน ซึ่งประกอบด้วยทั้งส่วนที่แข็งและส่วนที่ยืดหยุ่น คุณสมบัติเหล่านี้ช่วยสร้างโครงสร้างผลึกที่เสถียรและการดูดซับพลังงาน ทำให้การเผาไหม้และการลุกลามของไฟช้าลง

หนัง PU ที่กันไฟได้ช่วยอะไรในการขนส่งสาธารณะ

หนัง PU ที่กันไฟได้สามารถผ่านการทดสอบความปลอดภัยจากไฟที่เข้มงวด ลดความเสี่ยงจากไฟไหม้ โครงสร้างของวัสดุช่วยลดความหนาแน่นของควัน จำกัดการลุกลามของไฟ และรักษาความแข็งแรงของโครงสร้าง ทำให้ผู้โดยสารมีเวลาในการอพยพมากขึ้นในกรณีเกิดเหตุฉุกเฉิน

มีทางเลือกที่ยั่งยืนสำหรับหนัง PU ที่กันไฟไหม

ใช่แล้ว ในอุตสาหกรรมมีการพัฒนาสารกันไฟที่ทำจากชีวภาพและปราศจากฮาโลเจน ซึ่งสามารถตอบสนองมาตรฐานทางกฎหมายในขณะเดียวกันลดพิษ จึงเป็นทางเลือกที่ยั่งยืนมากยิ่งขึ้น

ข้อดีด้านต้นทุนของการใช้หนัง PU ที่กันไฟได้คืออะไร

แม้จะมีต้นทุนการซื้อเบื้องต้นที่สูงกว่า แต่หนัง PU ที่มีคุณสมบัติทนไฟมีอายุการใช้งานยาวนานกว่าและต้องเปลี่ยนทดแทนน้อยลง ส่งผลให้ต้นทุนตลอดวงจรการใช้งานลดลงประมาณ 37% เมื่อเทียบกับวัสดุไวนิล

EN

EN