ทางเลือกหนังเทียมที่นำกลับมาใช้ใหม่ได้สำหรับผู้ค้าปลีกเศรษฐกิจหมุนเวียน

การเข้าใจการรีไซเคิลได้ ผิวหนังเทียม ในเศรษฐกิจหมุนเวียน

การนิยามหนังเทียมที่รีไซเคิลได้ในธุรกิจค้าปลีกที่ยั่งยืน

หนังเทียมที่สามารถรีไซเคิลได้จริง ถูกออกแบบมาให้สามารถใช้งานซ้ำได้หลายครั้ง นำกลับไปแปรรูปใหม่ หรือแม้แต่แยกย่อยกลับไปเป็นองค์ประกอบพื้นฐานได้ ซึ่งทำให้เป็นทางเลือกที่ดีกว่าหนังสังเคราะห์ทั่วไปที่เราเห็นอยู่ทั่วไป วัสดุแบบดั้งเดิมที่ทำจากส่วนผสมของ PVC หรือ PU นั้นแทบจะไม่สามารถรีไซเคิลได้เลย แต่ผลิตภัณฑ์รุ่นใหม่ทำจากวัสดุเดี่ยว เช่น TPU หรือโพลิเมอร์ที่มาจากพืช ผู้ค้าปลีกที่กำลังมองหาทางเลือกที่เป็นมิตรต่อสิ่งแวดล้อม พบว่าวัสดุเหล่านี้มีประโยชน์ เนื่องจากช่วยลดขยะที่จะไปสิ้นสุดที่หลุมฝังกลบ และทำให้สามารถกู้คืนวัสดุในปริมาณมากได้ในระยะยาว บางบริษัทเริ่มนำการเปลี่ยนแปลงเหล่านี้ไปใช้ในห่วงโซ่อุปทานของตนแล้ว

หลักการเศรษฐกิจหมุนเวียนที่นำมาประยุกต์ใช้กับกระบวนการผลิตหนังเทียม

การเปลี่ยนไปใช้ระบบวงจรปิด (Closed Loop Systems) กำลังเปลี่ยนวิธีการผลิตหนังเทียม โดยเน้นวัสดุที่มีอายุการใช้งานยาวนานขึ้น และสร้างขยะให้น้อยลงโดยรวม ผู้ผลิตในปัจจุบันกำลังใช้แนวทางต่าง ๆ กัน เช่น การออกแบบผลิตภัณฑ์ให้ถอดแยกชิ้นส่วนได้ง่ายในภายหลัง หรือเปลี่ยนไปใช้กาวที่ละลายน้ำได้ซึ่งช่วยให้รีไซเคิลสิ่งต่าง ๆ ได้ดีขึ้น นอกจากนี้ ยังมีแนวปฏิบัติที่น่าสนใจคือ การนำเศษวัสดุเหลือใช้จากโรงงานที่เกิดขึ้นก่อนสินค้าจะถูกส่งออกไปยังร้านค้า นำกลับเข้าสู่กระบวนการผลิตอีกครั้ง รายงานจากมูลนิธิเอลเลน แมคอาเธอร์ (Ellen MacArthur Foundation) ในปี 2022 ยังได้ข้อมูลที่น่าสนใจอีกด้วยว่า ประมาณ 60 เปอร์เซ็นต์ของของเสียจากหนังเกิดขึ้นจริงในช่วงแรก ๆ ของกระบวนการผลิตภายในโรงงาน ตัวเลขนี้แสดงให้เห็นชัดเจนว่าทำไมการผลิตแบบเศรษฐกิจหมุนเวียน (Circular Economy) จึงมีความสำคัญอย่างยิ่งต่ออุตสาหกรรมในปัจจุบัน บริษัทใหญ่ ๆ หลายแห่งในอุตสาหกรรมนี้ ได้เริ่มนำเศษวัสดุเหลือใช้จากห้องตัดแต่งมาแปรรูปเป็นแผ่นวัสดุใหม่ และผลจากการทดลองดำเนินการในบางกรณีพบว่าสามารถลดขยะที่จะนำไปทิ้งในหลุมฝังกลบได้สูงถึง 85 เปอร์เซ็นต์

ความท้าทายในการแยกวัสดุและการขยายขนาด

องค์ประกอบจากวัสดุผสมยังคงเป็นอุปสรรคสำคัญต่อการรีไซเคิลหนังเทียม ผลิตภัณฑ์โดยทั่วไปมี 4–7 ชั้น รวมถึงชั้นเคลือบ สารยึดติด และผ้ารองหลัง ซึ่งต้องการเทคโนโลยีการแยกขั้นสูง วิธีการรีไซเคิลทางกลในปัจจุบันสามารถแปรรูปขยะหลังกระบวนการอุตสาหกรรมได้เพียง 30–40% แสดงให้เห็นถึงความจำเป็นในการออกแบบวัสดุที่เป็นมาตรฐาน และขยายโครงสร้างพื้นฐานการรีไซเคิลทางเคมี

วัสดุนวัตกรรมที่ขับเคลื่อนการรีไซเคิลหนังเทียม

การรีไซเคิลหนังเทียมจากพอลิเมอร์ชนิดเทอร์โมพลาสติก (TPU) และศักยภาพในการนำกลับมาใช้ใหม่แบบวงจรปิด

TPU หรือเทอร์โมพลาสติกโพลียูรีเทนหนังเทียม มีคุณสมบัติที่น่าสนใจตรงที่สามารถนำกลับมาให้ร้อนใหม่และขึ้นรูปใหม่ได้ ซึ่งหมายความว่าเราสามารถสร้างระบบที่เรียกว่าระบบการรีไซเคิลแบบปิด (Closed Loop Recycling System) ได้ เมื่อโรงงานอุตสาหกรรมนำวัสดุเหลือใช้มาหลอมละลาย ก็สามารถขึ้นรูปเป็นผลิตภัณฑ์ใหม่แทนที่จะนำไปทิ้ง เมื่อเทียบกับวัสดุ PVC แบบเดิม TPU ยังคงความยืดหยุ่นและสีสันไว้ได้แม้จะผ่านการรีไซเคิลหลายครั้ง ผลการทดสอบเบื้องต้นแสดงให้เห็นว่าบริษัทสามารถลดการใช้วัตถุดิบใหม่ลงได้ประมาณ 80% แม้ว่าผลลัพธ์อาจแตกต่างกันไปตามกระบวนการที่ใช้ แต่สิ่งที่ทำให้ TPU โดดเด่นคือการเข้ากันได้ดีกับโครงสร้างพื้นฐานการรีไซเคิลที่มีอยู่ในปัจจุบัน ทำให้ TPU เป็นหนึ่งในทางเลือกที่ดีกว่าสำหรับการผลิตสิ่งที่สามารถทำงานร่วมกับระบบจัดการของเสียที่มีอยู่แล้ว แทนที่จะต้องสร้างสิ่งอำนวยความสะดวกใหม่ทั้งหมด

ทางเลือกจากพืช: Myloâ„¢, AppleSkinâ„¢ และวัสดุชีวภาพรุ่นใหม่

นวัตกรรมเช่น Myloâ„¢ ที่ได้จากเห็ดและ AppleSkinâ„¢ ที่ผลิตจากของเสียจากแอปเปิ้ล ใช้ประโยชน์จากของเสียทางการเกษตรเพื่อสร้างทางเลือกของหนังสัตว์ที่มีคาร์บอนต่ำและย่อยสลายได้ตามธรรมชาติ วัสดุเหล่านี้กำลังได้รับการยอมรับอย่างรวดเร็วในอุตสาหกรรมเครื่องประดับหรู โดย รายงานอุตสาหกรรมปี 2025 ระบุว่ามีอัตราการนำเทคโนโลยีนี้ไปใช้เร็วกว่าพลาสติกสังเคราะห์ทั่วไปถึง 40%

เทคโนโลยีการยึดติดด้วยโปรตีนไหมเพื่อเพิ่มความทนทานของหนังรีไซเคิล

สารเคลือบจากไฟโบรอินไหมช่วยเพิ่มความแข็งแรงเชิงโครงสร้างของหนังที่นำกลับมาใช้ใหม่ ทำให้ทนต่อการขัดสีได้มากขึ้น 65% ขณะเดียวกันยังคงคุณสมบัติการระบายอากาศได้ดี นวัตกรรมนี้สามารถแก้ไขปัญหาเรื่องความทนทานที่เคยเป็นข้อจำกัดทางการค้าของวัสดุรีไซเคิลมานาน ช่วยให้ผลิตภัณฑ์หลังการบริโภคสามารถตอบสนองมาตรฐานการใช้งานได้

กระบวนการผลิตแบบ Dry Airlaid ลดการใช้น้ำลง 90%

ผู้ผลิตจากยุโรปได้เป็นผู้บุกเบิกกระบวนการผลิตแบบแห้งโดยใช้แรงดันอากาศ (dry airlaid process) ซึ่งเป็นการยึดใยด้วยแรงดันอากาศแทนการใช้กระบวนการเคลือบแบบเปียกที่ใช้น้ำมาก วิธีการนี้ช่วยลดการใช้น้ำจาก 1,500 ลิตรต่อตารางเมตร เหลือเพียง 150 ลิตรต่อตารางเมตร และลดต้นทุนพลังงานลง 30% ทำให้วิธีการนี้เป็นหนึ่งในเทคนิคการผลิตที่มีประสิทธิภาพสูงสุดในแง่ของการใช้ทรัพยากร

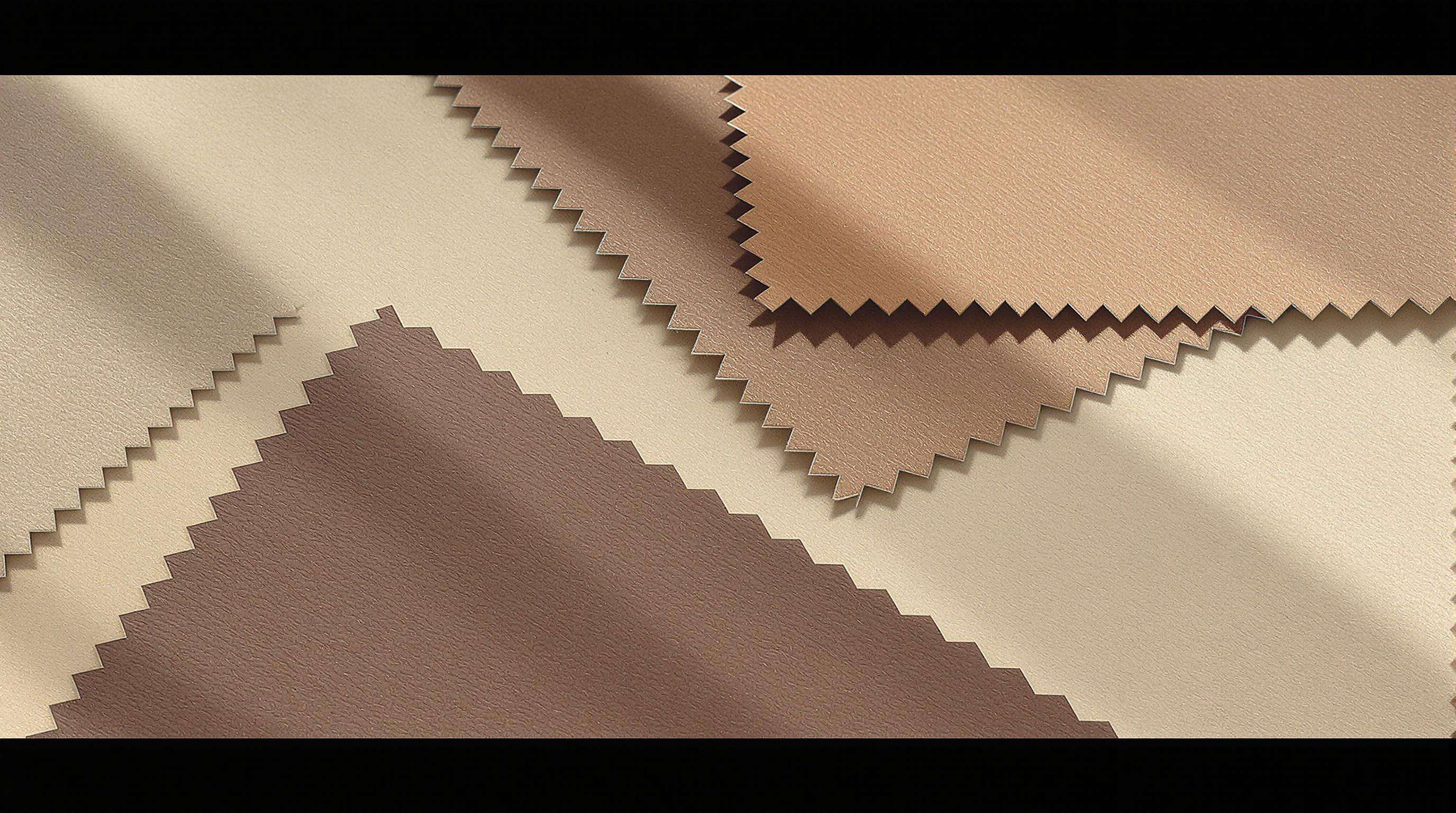

การเปรียบเทียบวัสดุ: ความสามารถในการรีไซเคิล ความทนทาน และความเหมาะสมในการผลิตในอุตสาหกรรมของหนังเทียมแต่ละประเภท

| ประเภทวัสดุ | ความสามารถในการรีไซเคิล | ความทนทาน (การทดสอบตามมาตรฐาน ASTM) | ความสามารถในการปรับขนาด |

|---|---|---|---|

| ฐาน TPU | ระบบปิด (Closed-loop) | มากกว่า 200,000 รอบการพับ | สูง |

| ผลิตจากพืช (Mylo™) | อุตสาหกรรม | 150,000 รอบการพับ | ปานกลาง |

| ผ้าไหมผสมรีไซเคิล | เครื่องจักรกล | 180,000 รอบการพับ | ต่ํา |

| การผลิตแบบ Dry Airlaid | เทอร์มอล | 220,000 รอบการเคลื่อนไหวแบบยืดหยุ่น | สูง |

การวิเคราะห์นี้แสดงให้เห็นว่า TPU และการผลิตแบบ dry airlaid เป็นตัวเลือกที่สามารถขยายขนาดได้ดีที่สุดสำหรับผู้ค้าปลีกเศรษฐกิจหมุนเวียน โดยรวมประสิทธิภาพสูง ความสามารถในการรีไซเคิลได้ดี และความเป็นไปได้ทางการค้าไว้ด้วยกัน

จากของเสียสู่ทรัพยากร: กระบวนการผลิตหนังเทียมรีไซเคิล

จากของเสียหนังสู่วัตถุดิบ: เทคนิคการแปรรูปเส้นใย

การผลิตหนังเทียมรีไซเคิลเริ่มต้นด้วยวิธีการแปรรูปพิเศษที่เปลี่ยนวัสดุเหลือใช้ทางอุตสาหกรรมให้กลายเป็นสิ่งที่มีประโยชน์จริงๆ ส่วนใหญ่ของเสียเหล่านี้มาจากเศษตัดทอนก่อนเข้าสู่ผู้บริโภค ซึ่งคิดเป็นประมาณ 60% ของของเสียทั้งหมดที่ถูกทิ้งในอุตสาหกรรม เศษเหล่านี้จะถูกย่อยให้เป็นเส้นใยเล็กๆ จากนั้นจึงยึดติดกับฐานไมโครเท็กไทล์ด้วยลำน้ำที่มีแรงดันสูง สิ่งที่ได้ออกมามีลักษณะและสัมผัสคล้ายหนังแท้ แต่ปราศจากต้นทุนด้านสิ่งแวดล้อมที่สูงมาก กระบวนการนี้ช่วยประหยัดน้ำในปริมาณมาก และป้องกันของเสียที่อาจถูกนำไปทิ้งในหลุมฝังกลบได้ถึงประมาณ 70% ไม่ให้ถูกกำจัดทิ้งไป

ความท้าทายในการรีไซเคิลของเสียหนังเนื่องจากวัสดุผสม

แม้จะมีความก้าวหน้า แต่การประกอบด้วยวัสดุผสมยังคงเป็นอุปสรรคต่อการรีไซเคิล สารเคลือบโพลียูรีเทน แผ่นรองสังเคราะห์ และกาวตกค้างทำให้การแยกวัสดุซับซ้อนขึ้น ทำให้ต้นทุนการผลิตเพิ่มขึ้น 15-20% การเสื่อมสภาพของวัสดุระหว่างการสับก็จำเป็นต้องมีชั้นเสริมแรง ซึ่งอาจส่งผลต่อความยืดหยุ่นและความสม่ำเสมอของผลิตภัณฑ์สุดท้าย

กรณีศึกษา: การออกแบบเชิงระบบหมุนเวียนในแบรนด์รองเท้าชั้นนำจากยุโรปที่ใช้วัสดุเศษหนังอุตสาหกรรม 70%

แบรนด์รองเท้าชั้นนำในยุโรปได้ดำเนินการระบบปิด (closed-loop system) โดยใช้เศษหนังอุตสาหกรรม โดยการรวบรวมเศษวัสดุจากโรงงานที่เป็นวัสดุหนังเทียมเป็นหลัก ปัจจุบันผลิตรองเท้าแตะและกระเป๋าโดยมี

- การใช้น้ำลดลง 90% เมื่อเทียบกับวิธีการแบบดั้งเดิม

- 70% ของเนื้อหาในคอลเลกชันใหม่เป็นวัสดุรีไซเคิล

- การปล่อยคาร์บอนต่อหน่วยลดลง 32%

โครงการนี้ช่วยลดขยะได้ปีละ 18 ตันจากโรงงานภายในประเทศ ซึ่งพิสูจน์ให้เห็นว่าโมเดลเศรษฐกิจหมุนเวียนที่สามารถขยายขนาดได้นั้นสามารถทำได้จริงในการผลิตหนังเทียม

ผลกระทบต่อสิ่งแวดล้อมและการจัดการเมื่อสินค้าหมดอายุการใช้งานของหนังเทียม

การวิเคราะห์เปรียบเทียบ: ปริมาณการปล่อยก๊าซคาร์บอนไดออกไซด์ของหนังเทียมเทียบกับหนังแท้

อุตสาหกรรมหนังมีส่วนรับผิดชอบต่อการปล่อยก๊าซคาร์บอนไดออกไซด์ประมาณ 80% ของการผลิกรองเท้าทั้งหมด โดยส่วนใหญ่เกิดจากก๊าซมีเทนที่เกิดจากการเลี้ยงปศุสัตว์ และความต้องการพลังงานจำนวนมากในการฟอกหนังแบบดั้งเดิม หนังเทียมที่ทำจากผลิตภัณฑ์ปิโตรเลียมช่วยลดการปล่อยก๊าซ CO₂ ระหว่างการผลิตได้ประมาณครึ่งถึงสองในสาม อย่างไรก็ตาม พีวีซีบางชนิดก่อให้เกิดปัญหาของตัวมันเอง เนื่องจากปล่อยสารเคมีอันตรายออกมาเป็นของเสีย ปัจจุบันมีทางเลือกจากพืชที่ช่วยลดการปล่อยก๊าซได้มากกว่าวัสดุพลาสติกทั่วไปถึง 72% วัสดุรุ่นใหม่นี้ดูเหมือนจะมีความคืบหน้าอย่างแท้จริงในการแก้ปัญหาสิ่งแวดล้อมที่เคยเป็นปัญหาค้างคาของอุตสาหกรรมมานาน

การประเมินวงจรชีวิตของวัสดุสังเคราะห์จากชีวภาพ

วัสดุรุ่นที่สามที่ได้จากพืช เช่น วัสดุที่ทำจากของเสียจากผลไม้ ให้ประโยชน์ต่อสิ่งแวดล้อมอย่างมีนัยสำคัญ การประเมินโดยอิสระยืนยัน:

- การใช้น้ำลดลง 94% เมื่อเทียบกับการฟอกหนังวัว

- พื้นที่ใช้สอยลดลง 80% เทียบกับข้อกำหนดในการเลี้ยงสัตว์

- ย่อยสลายได้ทั้งหมด ภายใน 180 วันภายใต้กระบวนการทำปุ๋ยหมักอุตสาหกรรม

เมื่อมีระบบการรีไซเคิลที่เหมาะสมสนับสนุน วัสดุเหล่านี้สามารถสอดคล้องกับโมเดลค้าปลีกแบบหมุนเวียนได้อย่างมีประสิทธิภาพ

การวิเคราะห์ความขัดแย้ง: การอ้างอิงว่าสามารถย่อยสลายได้ทางชีวภาพ เทียบกับความสามารถในการรีไซเคิลจริงเมื่อวัสดุหมดอายุการใช้งาน

หลายคนเข้าใจผิดเมื่อเห็นการอ้างอิงว่าหนังเทียมย่อยสลายได้ทางชีวภาพได้จริง ความเป็นจริงนั้นแตกต่างจากที่คนส่วนใหญ่คิด น้อยกว่า 15 เปอร์เซ็นต์ของสินค้าที่ระบุว่าสามารถทำปุ๋ยหมักได้จริง ที่จะย่อยสลายในหลุมฝังกลบธรรมดา เนื่องจากไม่มีความร้อนหรือจุลินทรีย์เพียงพอให้ทำงานอย่างเหมาะสม สำหรับแนวทางการหมุนเวียนที่แท้จริงนั้น เราต้องการวิธีการที่เป็นมาตรฐานในการแยกวัสดุเหล่านี้ออก และกำจัดสารเคมีอันตรายออกมาก่อน แต่ในปัจจุบัน ยังไม่มีใครพัฒนาระบบดังกล่าวให้สมบูรณ์ได้ จนกว่าบริษัทต่างๆ จะสร้างสิ่งอำนวยความสะดวกที่เหมาะสมควบคู่ไปกับนวัตกรรมด้านสิ่งแวดล้อมของพวกเขา การพูดถึงเรื่องการย่อยสลายทางชีวภาพก็ยังคงเป็นเพียงความปรารถนาดี มากกว่าจะเป็นสิ่งที่เกิดผลจริงในทางปฏิบัติ

ส่วน FAQ

หนังเทียมที่รีไซเคิลได้คืออะไร

หนังเทียมที่รีไซเคิลได้ถูกออกแบบมาเพื่อใช้ซ้ำได้หลายครั้ง ผ่านกระบวนการผลิตใหม่ หรือย่อยสลายจนกลับไปสู่องค์ประกอบพื้นฐานผ่านการรีไซเคิล ต่างจากหนังสังเคราะห์แบบดั้งเดิม เช่น หนังที่ทำจาก PVC หรือ PU

เศรษฐกิจหมุนเวียนมีความสำคัญอย่างไรต่อการผลิตหนังสังเคราะห์

เศรษฐกิจหมุนเวียนช่วยลดขยะและส่งเสริมการนำวัสดุกลับมาใช้ใหม่และการรีไซเคิล สร้างระบบที่ปิดสนิทซึ่งลดผลกระทบต่อสิ่งแวดล้อมและเพิ่มความยั่งยืนในการผลิตหนังสังเคราะห์

หนังสังเคราะห์ที่ทำจาก TPU มีส่วนช่วยต่อเศรษฐกิจหมุนเวียนอย่างไร

หนังสังเคราะห์ที่ทำจาก TPU สามารถให้ความร้อนและขึ้นรูปใหม่ได้ ทำให้สามารถนำกลับมาใช้รีไซเคิลเพื่อผลิตสินค้าใหม่ จึงสร้างระบบการรีไซเคิลแบบปิดที่ช่วยลดขยะและการใช้ทรัพยากรธรรมชาติ

ทางเลือกจากพืชแทนหนังเทียมมีผลดีต่อสิ่งแวดล้อมหรือไม่

ใช่ ทางเลือกจากพืช เช่น Mylo™ และ AppleSkin™ ใช้วัสดุเหลือใช้จากเกษตรกรรม ซึ่งเป็นทางเลือกที่มีคาร์บอนต่ำและย่อยสลายได้ตามธรรมชาติ ช่วยลดผลกระทบต่อสิ่งแวดล้อมเมื่อเทียบกับวัสดุสังเคราะห์แบบดั้งเดิม

ความท้าทายในการรีไซเคิลหนังเทียมคืออะไร

ความท้าทายรวมถึงการใช้วัสดุหลายชนิดผสมกันและการต้องใช้เทคโนโลยีแยกชั้นสูง เนื่องจากวิธีการรีไซเคิลแบบกลไกในปัจจุบันมีข้อจำกัดในการแปรรูปขยะหลังกระบวนการผลิต

EN

EN